|

|

|

| Das Original |

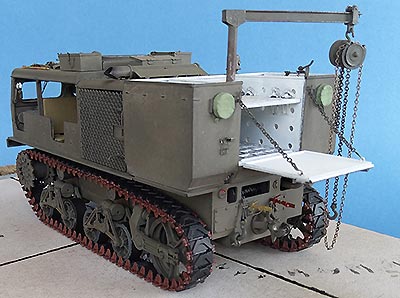

Der M4 wurde in zwei Varianten hergestellt, die sich durch ihre Munitionsbehälter am Heck unterschieden, die entweder 3 Zoll und 90 mm "Futter” für Flakgeschütze transportierten oder Artilleriemunition der Kaliber 155 mm, 8 Zoll und 240 mm. Auch wurde er in "alter" und "neuer" Version gebaut, mit feststehenden oder ausstellbaren Windschutzscheiben, unterschiedlichen Stützrollen und einer großen oder drei kleineren Öffnungen in der Heckwand.

| Der Bausatz |

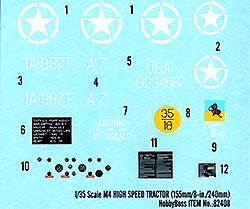

Ich habe den HB Bausatz 82408 gewählt, weil ich ihn vor meine Long Tom spannen wollte. Um Informationen zu erhalten, habe ich außerdem die Hefte "US WW II HSTs" von Tankograd und Ampersand gekauft. Internet-Fundstellen stehen am Ende des Artikels.

Eduard hat seinen PE-Satz für diesen Kit eingestellt (aber die Bauanleitung im Netz gelassen, siehe unten). Daher griff ich zu PART Satz 35212 und habe gemischte Gefühle zu ihm: Zunächst einmal ist er für HB 82407, den M4 für die Flak-Munition, aber das steht nicht auf der Packung. Mithin bekam ich keine Details für meinen Munitionskasten. Auch sagt die Anleitung nicht, welche Teile des Bausatzes ersetzt oder was von ihnen entfernt werden soll, geschweige denn, wie das Geätzte zu biegen ist -- definitiv nichts für Anfänger. Positiv dagegen: Meine Packung enthielt ein zweites Exemplar der Hauptplatine, das nicht perfekt geätzt und damit unverkäuflich war, aber doch eine Menge nutzbarer Teile bot, z.B. alle Staukästen. Wenn doch nur alle PE-Hersteller ihren Schrott auf diese Weise entsorgten!

| Der Bau |

Fahrzeug

Die Hauptteile der Wanne gingen problemlos zusammen, aber der "Rahmen" um den Winden- Auslass in der Mitte sitzt am Vorbild nicht auf der Außenseite: er gehört auf die Innenseite, wenn man ihn denn haben muss. Da ich dieses Detail erst kurz vor Fertigstellung des Modells entdeckte, beschränkte ich mich auf die Bereinigung außen. Wer das Windenabteil vorzeigen will, sollte erwägen, Rückleuchten und Steckdose mit "Dosen" zu versehen, aber auch daran denken, dass für die dann Kabel nötig sind, ebenso wie Rohrleitungen für Drucklufttank C5 und die Anschlüsse A13. -- An der Vorderwand bilden

Die Hauptteile der Wanne gingen problemlos zusammen, aber der "Rahmen" um den Winden- Auslass in der Mitte sitzt am Vorbild nicht auf der Außenseite: er gehört auf die Innenseite, wenn man ihn denn haben muss. Da ich dieses Detail erst kurz vor Fertigstellung des Modells entdeckte, beschränkte ich mich auf die Bereinigung außen. Wer das Windenabteil vorzeigen will, sollte erwägen, Rückleuchten und Steckdose mit "Dosen" zu versehen, aber auch daran denken, dass für die dann Kabel nötig sind, ebenso wie Rohrleitungen für Drucklufttank C5 und die Anschlüsse A13. -- An der Vorderwand bilden  Teile F4/8 den vorderen Punkt für das Bewegen von Geschützen in ihre Feuerstellung und wurden mit einem separaten Koppelbolzen samt Sicherungsstift und -Kette detailliert. Der mittlere Kabinenboden B33 wurde ganz lange nicht eingeklebt, um Korrekturen und Einbau der Bedienungselemente zu erleichtern.

Teile F4/8 den vorderen Punkt für das Bewegen von Geschützen in ihre Feuerstellung und wurden mit einem separaten Koppelbolzen samt Sicherungsstift und -Kette detailliert. Der mittlere Kabinenboden B33 wurde ganz lange nicht eingeklebt, um Korrekturen und Einbau der Bedienungselemente zu erleichtern.

Beim Laufwerk lassen die Hälften der Aufhängung für die Umlenkrollen einen Spalt rund um die Kegelfeder, die sie einschließen. Um den wie erforderlich verspachteln und schleifen zu können, habe ich die hohlen Achsstummel abgeschnitten und in die Räder geklebt. Die korrigierten Aufhängungen erhielten dann winzige "Sterne" um die zentrale Mutter herum aus Keilen, die von 0,25 x 0,5 mm Streifen geschnitten wurden.  Nach Durchbohren der inneren Aufhängung konnte ein Stück 1 mm-Stange als neue Achse eingesetzt werden (VOR Ankleben des Ganzen!).

Nach Durchbohren der inneren Aufhängung konnte ein Stück 1 mm-Stange als neue Achse eingesetzt werden (VOR Ankleben des Ganzen!).

Bei den Bogies sollte man beachten, dass das dünnere Ende der Kegelfedern auf beiden Seiten nach hinten zeigt. Deren Endkappen erhielten alle ein 1 mm-Loch eingebohrt. Die Aufhängung der Gestelle ist nicht besonders robust, man sollte also erwägen, sie erst spät anzukleben. Um das Aufziehen der Kette zu erleichtern, habe ich 15 mm Evergreen-Stange von 1,5 mm Stärke an Plättchen von 3,5 mm Durchmesser und 1 mm Stärke geklebt, die dann in die innenliegenden Hälften der Antriebsräder geklebt wurden.  Entsprechende Löcher wurden in die Aufnahmen der Antriebe und bis in die Wanne gebohrt, so dass die Antriebsräder ohne Kleben montiert werden konnten.

Entsprechende Löcher wurden in die Aufnahmen der Antriebe und bis in die Wanne gebohrt, so dass die Antriebsräder ohne Kleben montiert werden konnten.

Die Basis der Anhängerkupplung, C34, sieht aus wie die für die Version des Fahrzeugs für die Fla-Munition, weshalb ich den Vorsprung an ihrer rechten Seite entfernt habe. Und was taugt eine Zugmaschine ohne funktionierenden Haken? Ich habe dessen Scharnierstift ausgebohrt und dann das obere Viertel des Hakens abgeschnitten und mit zwei Sheetstreifen beweglich wieder angebracht. Ein bisschen Schnitzen ließ alles hinreichend funktionieren und aussehen.  Die Druckluftanschlüsse A13 erhielten T-förmige Ventile aus 1 mm-Stange mit winzigen Hebeln und "Abdeckplatten" aus Plastikstreifen mit "Sicherungsketten" hin zu Draht-"Halbmonden", für deren Anbringung der Bausatz die Löcher bietet. (Die "Ketten" hier sind aus einem Messing-Gewebe herausgezogen.)

Die Druckluftanschlüsse A13 erhielten T-förmige Ventile aus 1 mm-Stange mit winzigen Hebeln und "Abdeckplatten" aus Plastikstreifen mit "Sicherungsketten" hin zu Draht-"Halbmonden", für deren Anbringung der Bausatz die Löcher bietet. (Die "Ketten" hier sind aus einem Messing-Gewebe herausgezogen.)

In mehreren Besprechungen hatte ich gelesen, dass die vordere Stoßstange mit der Kabine kollidiert, also habe ich nach entsprechendem Testen deren Montagestifte vor dem Anbringen gekürzt. Später fand ich es nötig, auf der Innenseite einen Streifen anzukleben, um sie zum Kabinenboden hin korrekt abzuschließen.

Leider hat die Kabinen-Vorderwand nicht den Hohlraum zwischen den Scheiben, so dass die Aussteller nicht korrekt angebracht werden können, und vor allem ist der Abstand zwischen Unterkante Fenster und Oberkante Armaturenbrett viel zu groß: Am Vorbild sind die Seitenwände zwischen den Sitzen auf einer Höhe mit dem Knick in der Vorderwand, während da im Bausatz ein Unterschied von knapp 2 mm besteht -- die Seiten müssten höher sein und die Fenster sind nicht hoch genug, denn sie sollten hinunterreichen bis ans Armaturenbrett. Ich habe keine Möglichkeit gefunden, das zu korrigieren.

Die Windschutzscheiben sind auch insoweit nicht korrekt, als sie nur die Gummidichtung und ein überdimensioniertes vereinfachtes Scharnier bieten und innen nicht über den Kabinenrahmen hinausstehen. Deshalb habe ich einen 1 mm Evergreen-Streifen hinter die Öffnung geklebt, um eine halbwegs korrekte Anbringung von Wischermotoren sowie Arretierungsmechanismen und Griffen aus Plastik-Resten und Messingdraht zu ermöglichen. Letztlich habe ich dann auch noch die äußere Scharnierdarstellung durch 0,4 mm Plastikstange ersetzt.

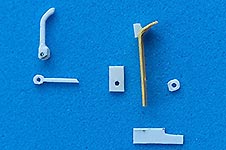

Die Scheibenaussteller bietet HB in zwei Versionen, aus Plastik (A 20/21, in der Anleitung nicht erwähnt) und als PE. Leider gibt es in Plastik nur die gestreckte Version, schön unterschiedlich für rechte und linke Seite der Scheibe, aber ohne die runden Teile des Feststell-Mechanismus; die gibt es als PE. Daraus gibt es auch die Aussteller in gestreckter und gefalteter Version -- aber all diese sind nur für die rechte Seite der Scheiben! Ich habe die Plastikteile auseinandergeschnitten und sie in der geschlossenen Form wieder zusammengefügt, bevor ich die PE-Kreise drangeklebt habe, mit kurzen Stücken gezogenem Gießast als Knebel.

Die Scheibenaussteller bietet HB in zwei Versionen, aus Plastik (A 20/21, in der Anleitung nicht erwähnt) und als PE. Leider gibt es in Plastik nur die gestreckte Version, schön unterschiedlich für rechte und linke Seite der Scheibe, aber ohne die runden Teile des Feststell-Mechanismus; die gibt es als PE. Daraus gibt es auch die Aussteller in gestreckter und gefalteter Version -- aber all diese sind nur für die rechte Seite der Scheiben! Ich habe die Plastikteile auseinandergeschnitten und sie in der geschlossenen Form wieder zusammengefügt, bevor ich die PE-Kreise drangeklebt habe, mit kurzen Stücken gezogenem Gießast als Knebel.

Den Lenkhebeln wurden die anmodellierten Arretierungsstangen durch welche aus gezogenem Gießast mit Führungsplatten ersetzt. PARTs Zahnsegmente haben leider die gleiche Unzahl winziger Zähne wie das Plastik, das sie ersetzen, im Gegensatz zu den maximal zwanzig großen des Vorbildes. Ich weiß nicht, ob ich versehentlich irgendwelche "Lenkhebel-Arretierungs-Knöpfe" vom Oberende der Hebel weg-versäubert habe, aber ich habe aus 1x1 mm Plastikstreifen kleine "Keile" geschnitzt. Zwischen den Lenkhebeln steht der "Power Take Off Lever", der aus zwei gewinkelten Stücken Flachstahl zu bestehen scheint. Die habe ich aus Sheet gemacht, so gut ich Form, Position und Verbindung raten konnte. Kupplungspedal C23 erhielt eine dünne Plastikplatte aufgeklebt mit einer Reihe Stücke gezogenen Giessasts, um einiges Profil zu erzeugen, denn das PE-Teil hatte wieder zu viele winzige Rippen. Zur Linken des Fahrers findet sich der Winden-Kupplungshebel, der leicht zu ergänzen war, zusammen mit dem Anfang seiner Arbeitsstange (die ich unter dem Fahrersitz verschwinden ließ).

Den Lenkhebeln wurden die anmodellierten Arretierungsstangen durch welche aus gezogenem Gießast mit Führungsplatten ersetzt. PARTs Zahnsegmente haben leider die gleiche Unzahl winziger Zähne wie das Plastik, das sie ersetzen, im Gegensatz zu den maximal zwanzig großen des Vorbildes. Ich weiß nicht, ob ich versehentlich irgendwelche "Lenkhebel-Arretierungs-Knöpfe" vom Oberende der Hebel weg-versäubert habe, aber ich habe aus 1x1 mm Plastikstreifen kleine "Keile" geschnitzt. Zwischen den Lenkhebeln steht der "Power Take Off Lever", der aus zwei gewinkelten Stücken Flachstahl zu bestehen scheint. Die habe ich aus Sheet gemacht, so gut ich Form, Position und Verbindung raten konnte. Kupplungspedal C23 erhielt eine dünne Plastikplatte aufgeklebt mit einer Reihe Stücke gezogenen Giessasts, um einiges Profil zu erzeugen, denn das PE-Teil hatte wieder zu viele winzige Rippen. Zur Linken des Fahrers findet sich der Winden-Kupplungshebel, der leicht zu ergänzen war, zusammen mit dem Anfang seiner Arbeitsstange (die ich unter dem Fahrersitz verschwinden ließ).

Vor den Lenkhebeln ist an der Vorderwand ein rundes Objekt und ein weiteres darunter, mit einem nach unten gehenden durchlöcherten Metallstreifen. Die liefert der Kit als Teile C19/21, von denen letzteres lächerlich klein ist. C19 wurde etwas höher und weiter links an die Wand montiert und erhielt einen Hebel und eine nach unten gehende Stange. Unter ihm wurde ein komplett gescratchter C21-Ersatz angebracht und mit einem erratenen Gestänge am Boden verbunden. Über C19 kam eine "Schalt-Anleitung" aus einem Stück Sheet mit zwei Decals von Archers "Generic US Data Placards". Das Anhängerbrems-/Gaspedal, Teil PE-10, benötigte einen tieferen Schnitt zwischen den Trittflächen, und die Knicklinie für die seitliche Fußraste saß auf der falschen Seite des Messings. Die Positionsleiste auf dem Boden wurde auf die Breite des PE-Teils gekürzt, womit auch der nötige Platz entstand für die Verbindungsstange von C21, deren Funktion ich nicht kenne. Eine weitere Fußraste am Unterende der Pedale kam aus Messingdraht hinzu.

Vor den Lenkhebeln ist an der Vorderwand ein rundes Objekt und ein weiteres darunter, mit einem nach unten gehenden durchlöcherten Metallstreifen. Die liefert der Kit als Teile C19/21, von denen letzteres lächerlich klein ist. C19 wurde etwas höher und weiter links an die Wand montiert und erhielt einen Hebel und eine nach unten gehende Stange. Unter ihm wurde ein komplett gescratchter C21-Ersatz angebracht und mit einem erratenen Gestänge am Boden verbunden. Über C19 kam eine "Schalt-Anleitung" aus einem Stück Sheet mit zwei Decals von Archers "Generic US Data Placards". Das Anhängerbrems-/Gaspedal, Teil PE-10, benötigte einen tieferen Schnitt zwischen den Trittflächen, und die Knicklinie für die seitliche Fußraste saß auf der falschen Seite des Messings. Die Positionsleiste auf dem Boden wurde auf die Breite des PE-Teils gekürzt, womit auch der nötige Platz entstand für die Verbindungsstange von C21, deren Funktion ich nicht kenne. Eine weitere Fußraste am Unterende der Pedale kam aus Messingdraht hinzu.

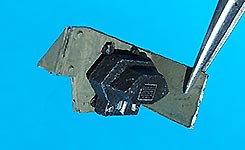

Zwei weitere Dinge wurden links hinter dem Armaturenbrett hinzugefügt: Der Gashebel sitzt auf einer Art Scheibe, mit ein paar imitierten Muttern. Rechts davon geht eine andere Stange unbekannter Funktion mit einem "halben Kardangelenk" am Unterende in ein ins Bodenblech gebohrtes Loch. Anhänger-Druckluft-Handbremshebel C26 ging durch Pinzettenstart verloren und sein Selbstbau-Ersatz wurde weiter links angebracht, während fürs Unterende der Stütze PE14 ein Sirenenschalter geschnitzt wurde. Weiter rechts war C20 eine sehr schwache Wiedergabe der beiden "Knöpfe auf Stangen" unter dem Armaturenbrett, die in Kabeln enden, die in die Säule führen. Also bastelte ich diese "Motor Aus- und Choke-Schalter" aus etwas Sheet, 0,5 mm Evergreen-Stange, gestanzten Scheibchen und gezogenem Gießast aus Plastik und Vinyl. Ich habe auch einen anderen Rückspiegel gebaut -- eingeklappt, Stichwort Transportschäden.

Das PE-Set enthielt zwei Rahmen für die Innenseite der Lüftungsöffnungen, aber nichts für den Rest ihrer Mechanismen, also brachte ich das Vorhandene so gut wie möglich an und ergänzte einige Stücke Sheet und gezogenen Gießast, um alles plausibler aussehen zu lassen. Das winzige C21 bekam ein neues Zuhause rechts neben der Mittelsäule und eine Draht-Verkabelung. Das PART Armaturenbrett wurde detailliert mit Teilen aus dem Set und einigen selbstgemachten sowie verschiedenen Drähten. Daneben kam einer der PE Halter für einen Feuerlöscher -- diese beiden Dinger sind hoffnungslos überkonstruiert: je fünf Teile, beweglich! Den Unterbau für den zweiten Löscher (im Fahrgastraum) allerdings musste ich nach der Darstellung des Eduard-Teils 80 in deren Anleitung bauen.

Das PE-Set enthielt zwei Rahmen für die Innenseite der Lüftungsöffnungen, aber nichts für den Rest ihrer Mechanismen, also brachte ich das Vorhandene so gut wie möglich an und ergänzte einige Stücke Sheet und gezogenen Gießast, um alles plausibler aussehen zu lassen. Das winzige C21 bekam ein neues Zuhause rechts neben der Mittelsäule und eine Draht-Verkabelung. Das PART Armaturenbrett wurde detailliert mit Teilen aus dem Set und einigen selbstgemachten sowie verschiedenen Drähten. Daneben kam einer der PE Halter für einen Feuerlöscher -- diese beiden Dinger sind hoffnungslos überkonstruiert: je fünf Teile, beweglich! Den Unterbau für den zweiten Löscher (im Fahrgastraum) allerdings musste ich nach der Darstellung des Eduard-Teils 80 in deren Anleitung bauen.

HB erwähnt nicht, wo die Decals im Fahrzeuginneren angebracht werden sollen: Nr. 10 offensichtlich am Armaturenbrett und 11 an der Wand des .50 cal. Munitionskastens links neben dem Fahrer, gleich an seinem Ellbogen. Nr. 12 gehört auf die Mittelsäule der Armaturen, unter die Öffnung für die "Knöpfe auf Stangen" C20. Für die PE Armaturen benutzte ich PARTs Stück Film, und weitere Decals kamen aus dem Archer Set für den HST, deren US generic data placards und meinen Beständen.

Die drei "Sitzbänke" wurden ersetzt durch Abgüsse vom Masters Productions Update Set eines befreundeten Modellbauers. Alle Rückenlehnen und Seitenpolster erhielten einen Überzug aus einer Lage eines Papiertaschentuchs, angebracht durch Auftupfen dünnflüssigen Klebers. Da die anmodellierten Lehnen auf der Rückseite der Wand hinter dem Fahrer auffällig dünner waren als die Einzelteile für alle anderen Sitze, habe ich Sheetstücke auf sie geklebt. Aller "Stoff" wurde Revell Aqua Color Olive Brown bemalt, die Sitzgurte Earth Brown. Der Erste-Hilfe-Kasten bekam ein Decal aus meinen Beständen und einen Riemen aus Durchschlagpapier mit einer Schnalle aus Draht.

Da alle Positionslöcher im Dach durchgingen, fand ich es nötig, die Innenseite mit dünnem Sheet zu verkleiden. (Die Löcher für die Staukästen sollten verschlossen werden, da sie die Kästen zu weit nach vorn bringen: die müssen mit der Hinterkante des Dach-Einsatzes abschließen.) Allen Werkzeugen wurden Stauklammern und Ähnliches abgeschliffen und durch die entsprechenden PE-Teile ersetzt. Viele von denen waren falsch (oder sollten jedenfalls falsch herum angebracht werden -- ganz wie die entsprechenden von Eduard, übrigens): Nicht jedes einzelne Werkzeug hat seinen eigenen Befestigungsriemen; vielmehr gibt es bei den meisten nur eine Riemenöse, durch die ein Riemen auf jeder Seite an ein Werkzeug geht und sie in ihre jeweiligen Stau-Winkel zieht. Das Spitzhacken-Metall teilt sich Riemen und Öse mit seinem Stiel; daneben wird es durch einen Bügel am breiten Ende gesichert und durch ein Stück Rohr in seiner Öffnung -- dieses Loch scheint übrigens furchtbar schwierig in Plastik darzustellen sein, denn ich warte noch immer auf einen Bausatz, der das bietet. Bei den Befestigungsteilen für das MG-Dreibein habe ich nicht verstanden, wie sie anzubringen sein sollten, und habe statt ihrer und des Dreibeins nur vier Riemenösen aus gezogenem Gießast installiert. Meine Riemen sind aus Durchschlagpapier, mit Wasserfarben bemalt, und PE-Schnallen.

Da alle Positionslöcher im Dach durchgingen, fand ich es nötig, die Innenseite mit dünnem Sheet zu verkleiden. (Die Löcher für die Staukästen sollten verschlossen werden, da sie die Kästen zu weit nach vorn bringen: die müssen mit der Hinterkante des Dach-Einsatzes abschließen.) Allen Werkzeugen wurden Stauklammern und Ähnliches abgeschliffen und durch die entsprechenden PE-Teile ersetzt. Viele von denen waren falsch (oder sollten jedenfalls falsch herum angebracht werden -- ganz wie die entsprechenden von Eduard, übrigens): Nicht jedes einzelne Werkzeug hat seinen eigenen Befestigungsriemen; vielmehr gibt es bei den meisten nur eine Riemenöse, durch die ein Riemen auf jeder Seite an ein Werkzeug geht und sie in ihre jeweiligen Stau-Winkel zieht. Das Spitzhacken-Metall teilt sich Riemen und Öse mit seinem Stiel; daneben wird es durch einen Bügel am breiten Ende gesichert und durch ein Stück Rohr in seiner Öffnung -- dieses Loch scheint übrigens furchtbar schwierig in Plastik darzustellen sein, denn ich warte noch immer auf einen Bausatz, der das bietet. Bei den Befestigungsteilen für das MG-Dreibein habe ich nicht verstanden, wie sie anzubringen sein sollten, und habe statt ihrer und des Dreibeins nur vier Riemenösen aus gezogenem Gießast installiert. Meine Riemen sind aus Durchschlagpapier, mit Wasserfarben bemalt, und PE-Schnallen.

Am Vorbild hat der vordere Reserve-Kettenglieder-Halter Schlitze -- bei PART haben beide Löcher und bieten daher keine Möglichkeit zum Einsetzen der Glieder, solange man nicht die vordere Reihe öffnet. Dem Dach-Einsatz mit dem MG-Ring fehlten die Schweißnähte in die vier Ecken, die ich aus gezogenem Gießast ergänzt habe. Die Teile B17,18 für den MG-Schlitten waren so riesig und so schlecht detailliert, dass ich beschloss, sie wegzulassen. Auf das Dach scheint eine Klammer für das MG-Rohr zu gehören, aber weder HB noch PART bieten da etwas. Die eigentliche Klammer habe ich aus 1 mm Sheet geschnitzt und den Kreis ausgestanzt, den ich auf Fotos sah. Der Unterbau auf dem Dach ist geraten, aber ich bin bereit ihn zu korrigieren, sobald man mir zeigt, wie er aussehen muss.

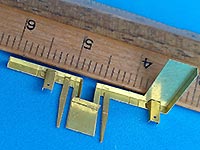

PART liefert für seine drei Staukästen bewegliche Deckel, wie auch für das Staufach hinter dem Auspuff. Die Kästen und ihre separaten Deckel zu biegen war einfach; dagegen kostete es mich schweres Grübeln herauszufinden, wie die funktionierenden Scharniere gebogen werden müssen (aufwärts um dünnen Draht herum, damit das Befestigungsteil auf dem Deckel fixiert werden kann). Auch die Riegel der Deckel können beweglich montiert werden -- sobald man heraus hat, wo man die beiden Teile trennen muss, die im Bogen aussehen wie ein einziges. Den Staukasten hinter dem MG, B46, will der Kit verkehrt herum aufgesetzt sehen: er muss sich nach vorne öffnen, um vom Loch im Dach zugänglich zu sein; dieser Fehler wird in den Anleitungen von PART und Eduard wiederholt.

Rund ums Dach und die A-Säule herunter läuft eine schwache Gussnaht, die ich abgeschliffen habe. Statt dessen habe ich eine Trennlinie eingeritzt zwischen dem Dach und den Wänden und Säulen darunter, und Stücke 0,4 x 0,5 mm-Streifen wurden über den Türöffnungen angeklebt als Regenrinnen. Rund ums Modell habe ich die Darstellungen der Riemenösen entfernt und welche aus gezogenem Gießast angebracht, plus ein paar fehlende.

Rund ums Dach und die A-Säule herunter läuft eine schwache Gussnaht, die ich abgeschliffen habe. Statt dessen habe ich eine Trennlinie eingeritzt zwischen dem Dach und den Wänden und Säulen darunter, und Stücke 0,4 x 0,5 mm-Streifen wurden über den Türöffnungen angeklebt als Regenrinnen. Rund ums Modell habe ich die Darstellungen der Riemenösen entfernt und welche aus gezogenem Gießast angebracht, plus ein paar fehlende.

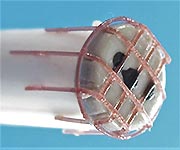

Teil C54 taucht in der Bauanleitung nicht auf, zeigte sich aber als sehr willkommene Biegehilfe für die Schutzgitter der Scheinwerfer: Für das Bausatz-PE braucht man es zwar nicht, aber ich habe es auf ein Stück Gießast geklebt und einige Lagen Future aufgetragen, so dass Ersatz aus gezogenem Gießast darüber geformt und zusammengeklebt werden konnte, mit äußeren Ringen, die an den Messingteilen von Kit und PART fehlen. Reflektoren sind aus dünnster Alufolie, geformt über dem runden  Ende eines Bohrers und eingeklebt mit Future, wie auch die Bausatz-Streuscheiben.

Ende eines Bohrers und eingeklebt mit Future, wie auch die Bausatz-Streuscheiben.

Der Motorblock bedurfte einer deutlichen Menge Spachtelmasse, bevor ich seine vielen Anbauteile montierte. Nachdem ich die Technische Vorschrift für ihn gefunden hatte, fühlte ich mich verpflichtet, einige Leitungen anzubringen, die auf der linken Seite zu sehen sind. Die Bauanleitung sagt nicht, dass B19 auf den Stift von B12 gehört, und C32 auf den Tank (C64/B30), so dass es an das andere Ende von Riemen B9 passt. Fast allen beteiligten Riemenscheiben habe ich "Flansche" ergänzt; dass alle Riemen maßstäblich zu dick sind, habe ich ignoriert.  B12 und B49 sind "Riemenspanner-Rollen" und müssen als solche verstellbar sein. B19 macht das bei B12, über eine ergänzte Achse, die auf einem Winkel am Motor sitzt. Die Verstellstange endet in einem Winkel an der linken Wannenseite. Wenn man B49 korrekt detaillieren will, ist einiges weiteres Basteln angesagt.

B12 und B49 sind "Riemenspanner-Rollen" und müssen als solche verstellbar sein. B19 macht das bei B12, über eine ergänzte Achse, die auf einem Winkel am Motor sitzt. Die Verstellstange endet in einem Winkel an der linken Wannenseite. Wenn man B49 korrekt detaillieren will, ist einiges weiteres Basteln angesagt.

Kühlerventilator-Treibriemen B40 benötigt eine Spannrolle auf dem Tank, die ebenfalls nicht im Kit enthalten ist. Sie und ihren Arm (der in den aufgeprägten "Kanal" gehört) zu ergänzen hieß auch die untere Hälfte des Riemens durch ein Stück 0,5 x 1,5 mm Styrolstreifen zu ersetzen, das den nötigen "Knick" erhielt. Auch war wieder ein Anbauwinkel samt Verstellstange erforderlich. Teil B7 stellt den "Ventilator-Antrieb" dar, aber schlecht: es ist zu dünn und hat einen runden Bogen, in dem keine Kegelräder sitzen könnten. Für den Ersatz aus 2,5mm Rohr musste der Montagepunkt am Motor geändert werden.

Kühlerventilator-Treibriemen B40 benötigt eine Spannrolle auf dem Tank, die ebenfalls nicht im Kit enthalten ist. Sie und ihren Arm (der in den aufgeprägten "Kanal" gehört) zu ergänzen hieß auch die untere Hälfte des Riemens durch ein Stück 0,5 x 1,5 mm Styrolstreifen zu ersetzen, das den nötigen "Knick" erhielt. Auch war wieder ein Anbauwinkel samt Verstellstange erforderlich. Teil B7 stellt den "Ventilator-Antrieb" dar, aber schlecht: es ist zu dünn und hat einen runden Bogen, in dem keine Kegelräder sitzen könnten. Für den Ersatz aus 2,5mm Rohr musste der Montagepunkt am Motor geändert werden.

PART bietet das Mittelstück des Ventilators und separate Flügel mit aufgeprägten Markierungen, aber wenn man den "Stern" da hinein setzt, wird der Durchmesser zu klein. Für die Lösung dieses Problems habe ich eine Bauhilfe aus einem Stück 1 mm-Sheet mit einer kurzen Stange geklebt, auf die ich den schmalblättrigen Kit-Ventilator setzte. Die PE-Blätter wurden leicht gebogen und dann mit Weißleim auf die Bausatz-Teile geklebt, was für richtigen Durchmesser und korrekte Anstellwinkel sorgte.

PART bietet das Mittelstück des Ventilators und separate Flügel mit aufgeprägten Markierungen, aber wenn man den "Stern" da hinein setzt, wird der Durchmesser zu klein. Für die Lösung dieses Problems habe ich eine Bauhilfe aus einem Stück 1 mm-Sheet mit einer kurzen Stange geklebt, auf die ich den schmalblättrigen Kit-Ventilator setzte. Die PE-Blätter wurden leicht gebogen und dann mit Weißleim auf die Bausatz-Teile geklebt, was für richtigen Durchmesser und korrekte Anstellwinkel sorgte.  Das Mittelstück konnte dann entsprechend gebogen und mit Sekundenkleber auf den Blättern befestigt werden. Am Vorbild ist der Ring um den Ventilator aus dünnem Blech; deshalb konnte ich mit seiner dicken Wiedergabe im Kit nicht leben und sägte die ab. Ein Streifen Alublech wurde provisorisch als Former in die Öffnung gesetzt und darum herum dünnes Plastiksheet an das Gehäuse geklebt sowie mit gezogenem Gießast "verschweißt". Ins Innere habe ich ein Sheet-Rechteck geklebt, das mit einem Stück feinem Drahtgewebe verziert war, mattschwarz bemalt und alufarben akzentuiert. Die Ventilatorachse an Teil B38 war zu dünn und musste ersetzt werden.

Das Mittelstück konnte dann entsprechend gebogen und mit Sekundenkleber auf den Blättern befestigt werden. Am Vorbild ist der Ring um den Ventilator aus dünnem Blech; deshalb konnte ich mit seiner dicken Wiedergabe im Kit nicht leben und sägte die ab. Ein Streifen Alublech wurde provisorisch als Former in die Öffnung gesetzt und darum herum dünnes Plastiksheet an das Gehäuse geklebt sowie mit gezogenem Gießast "verschweißt". Ins Innere habe ich ein Sheet-Rechteck geklebt, das mit einem Stück feinem Drahtgewebe verziert war, mattschwarz bemalt und alufarben akzentuiert. Die Ventilatorachse an Teil B38 war zu dünn und musste ersetzt werden.

Unten am Ventilatorgehäuse sind fünf "Knöpfe", die Anschlüsse für die Kühlmittelschläuche darstellen. Ich habe Löcher hineingebohrt und in die äußeren vier isolierte Kupferdrähte gesteckt, die dann im Abgrund zwischen Tank und Motor verschwinden. Der dickere zentrale Schlauch (für das Motorkühlwasser) entstand aus Lötdraht, den ich mit Teil B29 verband. Eigentlich ist das ganze Geschlauch praktisch unsichtbar -- aber ich weiß, das es da ist… -- Anstelle des Knopfs auf B39 habe ich ein Scheibchen 1,5mm Plastikstange am Rand eingekerbt und auf einem kurzen Stück 1mm-Stange durch das Loch im Dach herauskommen lassen.

Unten am Ventilatorgehäuse sind fünf "Knöpfe", die Anschlüsse für die Kühlmittelschläuche darstellen. Ich habe Löcher hineingebohrt und in die äußeren vier isolierte Kupferdrähte gesteckt, die dann im Abgrund zwischen Tank und Motor verschwinden. Der dickere zentrale Schlauch (für das Motorkühlwasser) entstand aus Lötdraht, den ich mit Teil B29 verband. Eigentlich ist das ganze Geschlauch praktisch unsichtbar -- aber ich weiß, das es da ist… -- Anstelle des Knopfs auf B39 habe ich ein Scheibchen 1,5mm Plastikstange am Rand eingekerbt und auf einem kurzen Stück 1mm-Stange durch das Loch im Dach herauskommen lassen.

Das Tankograd-Heft zeigt eine Illustration aus der Bedienungsanleitung, in der die Kiste unter dem Motordach als Wasserstaukasten bezeichnet wird. Da PART dafür einen beweglichen Deckel bietet, habe ich das Dach aufgeschnitten und einen Kasten aus Sheet gebaut, groß genug, um zwei Kanister aus meinem Vorrat aufzunehmen. Der kollidierte später mit Luftschlauch B21, den ich deshalb durch ein Stück Lötdraht ersetzte, das sich entsprechend biegen ließ. Der außenliegende Schutz des Auspuffs ist aus dünnem Blech, also musste das Bausatz-Plastik um seine Öffnung herum verdünnt werden. Vier Sechskant-Muttern kamen an die Außenseite der Motordach-Ecken.

Das Tankograd-Heft zeigt eine Illustration aus der Bedienungsanleitung, in der die Kiste unter dem Motordach als Wasserstaukasten bezeichnet wird. Da PART dafür einen beweglichen Deckel bietet, habe ich das Dach aufgeschnitten und einen Kasten aus Sheet gebaut, groß genug, um zwei Kanister aus meinem Vorrat aufzunehmen. Der kollidierte später mit Luftschlauch B21, den ich deshalb durch ein Stück Lötdraht ersetzte, das sich entsprechend biegen ließ. Der außenliegende Schutz des Auspuffs ist aus dünnem Blech, also musste das Bausatz-Plastik um seine Öffnung herum verdünnt werden. Vier Sechskant-Muttern kamen an die Außenseite der Motordach-Ecken.

Auf einem der Primeportal-Bilder entdeckte ich, dass der kreisförmige Vorsprung an der Seite von Luft-Vorfilter B6 ein gerahmtes Stück Glas ist; deshalb habe ich ihn etwas ausgebohrt und ein ausgestanztes Scheibchen Azetat eingesetzt.Vier Stützstreben aus gezogenem Gießast wurden an die Unterseite geklebt. Eine durchbohrte runde Scheibe aus dünnem Styrol wurde als "Dichtung" um das Rohr des Vor-Filters angebracht. Um Luftfilter C40/44 herum legte ich einen zweiten Streifen, an den drei kleine Plastik-Dreiecke geklebt wurden; da hinein wurde Messingdraht gehakt, der zu Plastik-Klammern mit ABER-Flügelmuttern herunterführt.

Auf einem der Primeportal-Bilder entdeckte ich, dass der kreisförmige Vorsprung an der Seite von Luft-Vorfilter B6 ein gerahmtes Stück Glas ist; deshalb habe ich ihn etwas ausgebohrt und ein ausgestanztes Scheibchen Azetat eingesetzt.Vier Stützstreben aus gezogenem Gießast wurden an die Unterseite geklebt. Eine durchbohrte runde Scheibe aus dünnem Styrol wurde als "Dichtung" um das Rohr des Vor-Filters angebracht. Um Luftfilter C40/44 herum legte ich einen zweiten Streifen, an den drei kleine Plastik-Dreiecke geklebt wurden; da hinein wurde Messingdraht gehakt, der zu Plastik-Klammern mit ABER-Flügelmuttern herunterführt.

Links neben dem Unterende des Filters sitzt eine schwarze Apparatur, auf eine Metallscheibe geschraubt, die ihrerseits an der rückwärtigen Strebe für das Dach und am Kühlergehäuse sitzt: Das ist der Spannungsregler, durch Drähte verbunden mit der Lichtmaschine auf dem Tank, Teil 32 (wie oben erwähnt). Um dieses Scratch-Teil zu montieren, mussten die seitlichen Dachstützen verbunden werden. Recherche ergab, dass die Bausatz-Wiedergabe der Stützen (C43,47) nicht korrekt ist, weil die Abstützungen am Unterende fehlen. Deshalb schaute ich mir das PE-Set an: Das bietet besseren, aber extrem schwierigen Ersatz aus winzigen Teilchen. Da ich nicht der Große Löter bin, habe ich das nicht versucht, sondern nur

Links neben dem Unterende des Filters sitzt eine schwarze Apparatur, auf eine Metallscheibe geschraubt, die ihrerseits an der rückwärtigen Strebe für das Dach und am Kühlergehäuse sitzt: Das ist der Spannungsregler, durch Drähte verbunden mit der Lichtmaschine auf dem Tank, Teil 32 (wie oben erwähnt). Um dieses Scratch-Teil zu montieren, mussten die seitlichen Dachstützen verbunden werden. Recherche ergab, dass die Bausatz-Wiedergabe der Stützen (C43,47) nicht korrekt ist, weil die Abstützungen am Unterende fehlen. Deshalb schaute ich mir das PE-Set an: Das bietet besseren, aber extrem schwierigen Ersatz aus winzigen Teilchen. Da ich nicht der Große Löter bin, habe ich das nicht versucht, sondern nur  Sekundenkleber-Gel verwendet und dann einige Hohlräume mit Green Stuff verstärkt. Das Ergebnis wurde vollendet mit einem Stück Evergreen 1,5 mm Winkel, der auch dem Seitenarm von Teil C4 (einem weiteren Filter?) eine Stütze bietet. In der Mitte der Querstrebe geht 1,5 mm Evergreen Channel ans Dach.

Sekundenkleber-Gel verwendet und dann einige Hohlräume mit Green Stuff verstärkt. Das Ergebnis wurde vollendet mit einem Stück Evergreen 1,5 mm Winkel, der auch dem Seitenarm von Teil C4 (einem weiteren Filter?) eine Stütze bietet. In der Mitte der Querstrebe geht 1,5 mm Evergreen Channel ans Dach.

Nach all der Arbeit am Motor und um ihn herum beschloss ich, den Munitionskasten abnehmbar zu lassen, um zu zeigen, was ich gemacht hatte. Die inneren Versteifungen der Wanne zu ergänzen war mir zu aufwendig, aber es gab auch ohne die genug zu tun: Die Windentrommel erhielt am rechten Ende einen 2mm breiten Plastikstreifen und wurde mit schwarzem Baumwoll-Sterngarn umwickelt statt mit der weißen Nylon-Trosse aus dem Kit. Dann fragte ich mich, wo wohl die Stange vom  Winden-Kupplungshebel enden sollte: bei Primeportal erschien sie (vorhersehbar) neben der Winden-Antriebswelle, aber ich habe lange im Netz gesucht, bis ich wusste, wo ungefähr sie an der Winde sitzt. Diese Suche ergab auch, dass das Winden-Gehäuse ein paar Kleinigkeiten zusätzlich vertrug, wie ein Typenschild mit eckigem Unterbau und die Wiedergabe einer automatischen Bremse in Richtung Rückwand. Weitere Details wie Gehäuse von Rückleuchten und Anhänger-Steckdose ließen die Umgebung der Winde lebhafter aussehen. Sie alle erhielten "Kabel" aus gezogenem schwarzem Vinyl-Gießast, und aus dünnem Lötdraht wurden "Druckluftleitungen" verlegt zwischen dem Lufttank, dem Motor und den Befestigungslöchern der Anschlüsse auf der Außenseite. -- Die gesamte Maschine und der Motorraum wurden mit Vallejo "Engine Grime" bearbeitet.

Winden-Kupplungshebel enden sollte: bei Primeportal erschien sie (vorhersehbar) neben der Winden-Antriebswelle, aber ich habe lange im Netz gesucht, bis ich wusste, wo ungefähr sie an der Winde sitzt. Diese Suche ergab auch, dass das Winden-Gehäuse ein paar Kleinigkeiten zusätzlich vertrug, wie ein Typenschild mit eckigem Unterbau und die Wiedergabe einer automatischen Bremse in Richtung Rückwand. Weitere Details wie Gehäuse von Rückleuchten und Anhänger-Steckdose ließen die Umgebung der Winde lebhafter aussehen. Sie alle erhielten "Kabel" aus gezogenem schwarzem Vinyl-Gießast, und aus dünnem Lötdraht wurden "Druckluftleitungen" verlegt zwischen dem Lufttank, dem Motor und den Befestigungslöchern der Anschlüsse auf der Außenseite. -- Die gesamte Maschine und der Motorraum wurden mit Vallejo "Engine Grime" bearbeitet.

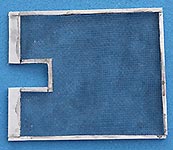

Vor dem Einhausen des Motorraums zahlte Recherche sich wieder mal in zusätzlicher Arbeit aus: Am Original wird der Kühler vor Blättern und anderem fliegendem Unrat geschützt durch eine Art Gittertür, die zwischen ihm und dem äußeren Grill sitzt; die ist an den Grill montiert und öffnet sich mit ihm. Ich weiß nicht mehr, woher ich das Nylon-Gewebe mit 0,5 mm Maschenweite hatte, das ich mit Streifen von Tamiya "Pla Paper" rahmte. Auch das PART Set bietet Grills, also musste ich mich entscheiden. Die PE-Teile des Kits müssen angeklebt werden, während die anderen funktionierende Scharniere haben. Daneben ist ihr Maschenwerk nicht nur feiner ausgearbeitet, sondern auch korrekter, weil oben und unten ohne Abschlussleiste, also entschied ich mich für PART.

Vor dem Einhausen des Motorraums zahlte Recherche sich wieder mal in zusätzlicher Arbeit aus: Am Original wird der Kühler vor Blättern und anderem fliegendem Unrat geschützt durch eine Art Gittertür, die zwischen ihm und dem äußeren Grill sitzt; die ist an den Grill montiert und öffnet sich mit ihm. Ich weiß nicht mehr, woher ich das Nylon-Gewebe mit 0,5 mm Maschenweite hatte, das ich mit Streifen von Tamiya "Pla Paper" rahmte. Auch das PART Set bietet Grills, also musste ich mich entscheiden. Die PE-Teile des Kits müssen angeklebt werden, während die anderen funktionierende Scharniere haben. Daneben ist ihr Maschenwerk nicht nur feiner ausgearbeitet, sondern auch korrekter, weil oben und unten ohne Abschlussleiste, also entschied ich mich für PART.

Während die Dachstützen aus dem Kit schwache Andeutungen der "späten" Grill-Riegel zeigen, bietet PART nichts in der Richtung: ihre Grills haben kleine Löcher für die "frühen" Riegel, die geliefert werden (schließlich ist das Set für den anderen HB-Bausatz, der ein Fahrzeug des frühen Typs ergibt). Da mein Kit die späte Version zeigt, musste ich aus Plastikstange und -streifen vier winzige "Törchen" basteln sowie Griffe aus 0,5 mm Stange, die in 1 mm Röhren gleiten. Abwegig, aber das ist es, was mir am Modellbau Spaß macht, im Gegensatz zum Bemalen der Ergebnisse. Leider stellte sich heraus, dass die seitlichen Ausschnitte der Grills den Bruchteil eines Millimeters zu eng sind für die Vorsprünge der Dachstützen, so dass meine Grills nicht komplett schließen, geschweige denn verriegelt werden können. Das Problem wurde vergrößert dadurch, dass die Rückwand der Kabine nicht völlig rechtwinklig steht, sondern leicht nach hinten geneigt ist; deshalb mussten die unteren Scharniere verdickt werden. Was auf zahllose Versuche hinauslief, die Scharniere nach wieder einer weiteren Lage dünnsten Plastiks mit Weißleim anzukleben -- kurz, allein diese Dinger zu montieren kostete mich mindestens eine Woche Bastelzeit.

Munitionskasten

An der Vorderwand der Munitionsbox war unten eine "Leiste", die ich auf Fotos nicht finden konnte und deshalb abgeschnitten habe. In Ermangelung des Eduard PE-Satzes musste ich für die senkrechten "Kanäle" in den seitlichen Fächern Evergreen 3,2 mm Doppel-T-Träger in ein "C"-Profil umschnitzen. Ich bin nicht sicher, dass ich sie genau an den richtigen Stellen angebracht habe, denn entsprechende Fotobelege konnte ich nicht finden und fürchte, dass das Befolgen von Eduards Anleitung sie etwas zu weit nach hinten befördert haben könnte. Die Klebehilfen der Außenwände wurden beigeschliffen, um Schweißnähten zu ähneln. Ein weiteres Manko im Bausatz ist die fehlende Wiedergabe der Lüftungsöffnungen auf der Innenseite. Eduard bot Entsprechendes, aber ohne das habe ich abgeschliffen, was auf die Außenseiten geprägt war: schließlich gab es viele "späte" Traktoren mit unbelüfteten "frühen" Boxen. Das hintere Paar Scheinwerfer bekam "Stoff-"Verkleidungen aus Durchschlagpapier.

Während ich in der Gegend war, habe ich die Enden der "Rohre" auf den Wänden der Box ausgebohrt. Nur um später festzustellen, dass diese Rohre sich an den vier äußeren Ecken nicht überlappen, sondern im Winkel aneinanderstoßen. Also habe ich neue Rohre angebracht aus 1mm Plastikstange, deren Enden ich nur auf der Ladeklappe und neben ihr ausgebohrt habe. Bevor sie montiert werden konnten, musste aber die Box zusammengeklebt werden, und dabei zeigte sich die nächste Ungenauigkeit: Wie schon die Rohre, überlappten sich am Original auch die Wände nicht, sondern waren auf Kante geschweißt, und der Streifen unten an der Rückwand ging bis an diese Ecken. Also mussten die Nähte zwischen den Außenwänden verschwinden und der Streifen über die Dicke der Seitenwände verlängert werden.

Um die Ladeklappe beweglich zu machen, wurden ihre Scharniere durchbohrt. Und dabei fiel mir auf, dass das Versteifungs-V inkorrekt war, weil es weder die Unter- noch die Oberkante der Klappe berührte. Das zu korrigieren war nur möglich mit einem kompletten Ersatz durch Evergreen 1,5 mm L-Winkel, weil das aufgeprägte V mit seinen Oberenden bereits die Seiten berührte. Der Klappe wurden "Ohren" für die Sicherungsketten ergänzt und die entsprechenden Ösen an der Box ersetzt, wie auch die Riemenösen, die fälschlich zu hoch modelliert waren an Klappe und Rückwand (und an der Vorderwand völlig fehlten). Auf der Innenseite der Klappe kamen ein Rahmen aus 0,5 x 0,5 mm und Ösen für die Ketten hinzu. Und da die Bausatz-Kette von der flachgewalzten Art ist, musste auch sie ersetzt werden, plus Haken aus Draht.

Um die Ladeklappe beweglich zu machen, wurden ihre Scharniere durchbohrt. Und dabei fiel mir auf, dass das Versteifungs-V inkorrekt war, weil es weder die Unter- noch die Oberkante der Klappe berührte. Das zu korrigieren war nur möglich mit einem kompletten Ersatz durch Evergreen 1,5 mm L-Winkel, weil das aufgeprägte V mit seinen Oberenden bereits die Seiten berührte. Der Klappe wurden "Ohren" für die Sicherungsketten ergänzt und die entsprechenden Ösen an der Box ersetzt, wie auch die Riemenösen, die fälschlich zu hoch modelliert waren an Klappe und Rückwand (und an der Vorderwand völlig fehlten). Auf der Innenseite der Klappe kamen ein Rahmen aus 0,5 x 0,5 mm und Ösen für die Ketten hinzu. Und da die Bausatz-Kette von der flachgewalzten Art ist, musste auch sie ersetzt werden, plus Haken aus Draht.

Der Ausleger des Munitionskrans hatte mehrere tiefe Ausstoßermarken, weshalb ich ihn mit dem Doppel-T-Material ersetzte, das schon für die "Kanäle" benutzt wurde. An seinem offenen Ende wurde die obere linke Ecke durchbohrt und ein Stück dünnes Sheet mit einem Loch darin unter die rechte Ecke geklebt, um ein eckiges "U" aus 0,3 mm Draht als "Wegroll-Sicherung" aufzunehmen. -- In der Ruhe-Position wird der Kran gegen Schlingern gesichert durch eine Arretierung: Ein 2 mm breiter Streifen klebt unmittelbar rechts neben der Klappe senkrecht an der Rückwand, und an ihm etwa 1 mm über deren Oberkante ein horizontaler Streifen, dessen anderes Ende gebogen ist, um auf der Trennwand aufzusitzen. Durch ein rundes Loch in dem geht eine "Nadel" mit quadratischem Querschnitt und weiter durch eine Sicherungsplatte, ebenfalls mit quadratischem Loch, um dann in einer Gegenplatte verklebt zu sein. Mit dem Griff an der Nadel kann somit die Sicherungsplatte über den unteren Flansch des Kranarms gedreht und arretiert werden. Der Griff seinerseits ist gegen Verdrehen gesichert, sobald sein Hinterende in einem Stück Halbrohr ruht.

Der Ausleger des Munitionskrans hatte mehrere tiefe Ausstoßermarken, weshalb ich ihn mit dem Doppel-T-Material ersetzte, das schon für die "Kanäle" benutzt wurde. An seinem offenen Ende wurde die obere linke Ecke durchbohrt und ein Stück dünnes Sheet mit einem Loch darin unter die rechte Ecke geklebt, um ein eckiges "U" aus 0,3 mm Draht als "Wegroll-Sicherung" aufzunehmen. -- In der Ruhe-Position wird der Kran gegen Schlingern gesichert durch eine Arretierung: Ein 2 mm breiter Streifen klebt unmittelbar rechts neben der Klappe senkrecht an der Rückwand, und an ihm etwa 1 mm über deren Oberkante ein horizontaler Streifen, dessen anderes Ende gebogen ist, um auf der Trennwand aufzusitzen. Durch ein rundes Loch in dem geht eine "Nadel" mit quadratischem Querschnitt und weiter durch eine Sicherungsplatte, ebenfalls mit quadratischem Loch, um dann in einer Gegenplatte verklebt zu sein. Mit dem Griff an der Nadel kann somit die Sicherungsplatte über den unteren Flansch des Kranarms gedreht und arretiert werden. Der Griff seinerseits ist gegen Verdrehen gesichert, sobald sein Hinterende in einem Stück Halbrohr ruht.

Der "Verriegelungsstift" und seine Halterungen links neben der Klappe wurden ebenfalls ersetzt sowie neben dem rechten Ende des verstauten Stifts ein Loch gebohrt. Der Stift geht innen durch das Führungsrohr und stützt die Kransäule in ihrer Arbeitsposition, während sein "angekettetes" Ende hinter die Halterung gedreht wird. Das Rohr schaut nicht aus dem Boden der Box heraus: was da zu sehen ist, ist das Unterende der Kransäule in der Marschstellung. Daran zeigt sich, dass die Bausatz-Säule erheblich zu dünn ist, weshalb ich sie mit 2,5 mm-Stange ersetzt habe (was gleichzeitig dafür sorgte, dass auch im Modell der Durchmesser der Säule größer ist als die Breite des Auslegers, daher die Schweißnähte dort). Die Länge der Säule entspricht der Höhe der Box, denn ihr Unterende ist sichtbar, wenn der Ausleger auf Höhe Oberkante verstaut ist. Um den Kran in Arbeitsstellung zeigen zu können, musste ich ein Führungsrohr geeigneten Durchmessers horizontal durchbohren und fand es in Gestalt einer 3 mm Metallröhre - keine Ahnung, woher die kam. Die Sicherungskette des Stifts besteht aus einem Latexfaden vom Oberteil einer schwarzen Strumpfhose.

Der "Verriegelungsstift" und seine Halterungen links neben der Klappe wurden ebenfalls ersetzt sowie neben dem rechten Ende des verstauten Stifts ein Loch gebohrt. Der Stift geht innen durch das Führungsrohr und stützt die Kransäule in ihrer Arbeitsposition, während sein "angekettetes" Ende hinter die Halterung gedreht wird. Das Rohr schaut nicht aus dem Boden der Box heraus: was da zu sehen ist, ist das Unterende der Kransäule in der Marschstellung. Daran zeigt sich, dass die Bausatz-Säule erheblich zu dünn ist, weshalb ich sie mit 2,5 mm-Stange ersetzt habe (was gleichzeitig dafür sorgte, dass auch im Modell der Durchmesser der Säule größer ist als die Breite des Auslegers, daher die Schweißnähte dort). Die Länge der Säule entspricht der Höhe der Box, denn ihr Unterende ist sichtbar, wenn der Ausleger auf Höhe Oberkante verstaut ist. Um den Kran in Arbeitsstellung zeigen zu können, musste ich ein Führungsrohr geeigneten Durchmessers horizontal durchbohren und fand es in Gestalt einer 3 mm Metallröhre - keine Ahnung, woher die kam. Die Sicherungskette des Stifts besteht aus einem Latexfaden vom Oberteil einer schwarzen Strumpfhose.

Am Ketten-Flaschenzug zeigte sich wieder einmal HBs Großzügigkeit gegenüber Maßen und Fakten: Die Teile sind nicht nur zu klein, sondern man hat auch die Durchmesser der beiden vertauscht. F14/15 sind das Rad für die Bedienungskette und F16/17 das Untersetzungsgetriebe. Und wie beim Fahrrad ist das größere Rad das antreibende -- aber nicht im Kit. Und die Arbeitskette sollte genau unter dem Aufhängungshaken herauskommen, weil die ganze Apparatur sonst durch eine Last völlig verkantet würde. Kein Wunder, dass HB nicht zeigt, wo genau man die Ketten angebracht sehen will…

Ich entschied mich gegen einen kompletten Neubau und korrigierte "nur" die Teile des Kits soweit, dass sie funktional aussehen: Der Unterschied im Durchmesser wurde ignoriert, das Getriebe wurde zum Kreis ergänzt, der auf der einen Seite einen gewölbten Anbau erhielt und auf der anderen eine 1 mm-Verdickung. Dem Antriebsrad wurden die Andeutungen der "Ketten-Sicherung" abgeschliffen und durch dünnes Sheet ersetzt, ein "gezahnter" Achsstummel kam in die Mitte und Löcher für die Stange des Aufhängungshakens in beide Hälften des Apparats. Drei kurze Stückchen Stange sorgen für den Abstand und zwei unterschiedliche Ketten aus meinem Fundus fürs richtige Aussehen.

Ich entschied mich gegen einen kompletten Neubau und korrigierte "nur" die Teile des Kits soweit, dass sie funktional aussehen: Der Unterschied im Durchmesser wurde ignoriert, das Getriebe wurde zum Kreis ergänzt, der auf der einen Seite einen gewölbten Anbau erhielt und auf der anderen eine 1 mm-Verdickung. Dem Antriebsrad wurden die Andeutungen der "Ketten-Sicherung" abgeschliffen und durch dünnes Sheet ersetzt, ein "gezahnter" Achsstummel kam in die Mitte und Löcher für die Stange des Aufhängungshakens in beide Hälften des Apparats. Drei kurze Stückchen Stange sorgen für den Abstand und zwei unterschiedliche Ketten aus meinem Fundus fürs richtige Aussehen.

An den "Klammern" F35, die zum Arretieren der Granaten-Haltebleche dienen, wurde etwas geschnitzt, damit sie aussehen, als könnten sie funktionieren. Die Markierungen zum Anbringen der Blech-Auflagen PE4 mussten gefüllt werden, weil sie auf unterschiedlichen Höhen waren (unwahrscheinlich, dass Granaten verschiedener Größe gleichzeitig transportiert werden), und das PE wird von der Wand weg gebogen und kann somit nicht in die Rillen gesetzt werden. Diese Auflagen alle auf gleicher Höhe und mit den richtigen Abständen für ihre Klammern zu montieren, erwies sich als Übung in Ausmessen und Testen (das zu tun, bevor die Box geklebt ist, wäre im Nachhinein dringend anzuraten!) -- Ein weiteres störendes Detail zeigte sich an den Sicherungsblechen für die 155 mm-Munition (F25,26): die Abstände der äußeren Reihe von Löchern sind links und rechts unterschiedlich. Deshalb sollten obere und untere Bleche entsprechend montiert werden, um ein (wenn auch geringes) Schiefstehen der Granaten zu vermeiden.

An den "Klammern" F35, die zum Arretieren der Granaten-Haltebleche dienen, wurde etwas geschnitzt, damit sie aussehen, als könnten sie funktionieren. Die Markierungen zum Anbringen der Blech-Auflagen PE4 mussten gefüllt werden, weil sie auf unterschiedlichen Höhen waren (unwahrscheinlich, dass Granaten verschiedener Größe gleichzeitig transportiert werden), und das PE wird von der Wand weg gebogen und kann somit nicht in die Rillen gesetzt werden. Diese Auflagen alle auf gleicher Höhe und mit den richtigen Abständen für ihre Klammern zu montieren, erwies sich als Übung in Ausmessen und Testen (das zu tun, bevor die Box geklebt ist, wäre im Nachhinein dringend anzuraten!) -- Ein weiteres störendes Detail zeigte sich an den Sicherungsblechen für die 155 mm-Munition (F25,26): die Abstände der äußeren Reihe von Löchern sind links und rechts unterschiedlich. Deshalb sollten obere und untere Bleche entsprechend montiert werden, um ein (wenn auch geringes) Schiefstehen der Granaten zu vermeiden.

Das Material der Ketten hat den richtigen Farbton für das Gummi, das es darstellt, deshalb habe ich an Farbe nur etwas Rost an die Endverbinder und etwas Silber an die Innenseite der Führungszähne gebracht.

Der Rest des Modells bekam Revell Aqua 46; ich hasse Bemalen, deshalb nicht mehr dazu. Das Innere der Munitionsbox allerdings habe ich weiß gemalt -- ungewöhnlich, aber mit Vorbildfotos aus der Zeit vor 1955 belegt. Markierungen kommen, wenn ich entschieden habe, welche Armee ich mit meinem Modell unterstützen will, und überhaupt, wie ich schon anderweitig gesagt habe: ich bin ModellBAUER, nicht Bemaler!

| Fazit |

Ein Bausatz, dessen Ergebnis aus einiger Entfernung ganz gut aussieht, der aber reichlich Potenzial für Korrekturen und Verbesserungen enthält.

| Preis / Leistung: | ***** | Paßgenauigkeit: | ***** |

| Detaillierung: | ***** | Schwierigkeitsstufe: | ***** |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Empfohlene Referenzen:

- https://www.wk1963.at/m4_highspeedtractor_hkfw/hBA8D4A4C#hba8d4a6b

- https://www.wk1963.at/m4_hst

- https://books.google.de/books?id=QsMIAQAAIAAJ&pg=PA174&lpg=PA174&dq=TM+9-785&source=bl&ots=-qBr4a0WCQ&sig=ACfU3U1jFLxEhfjgdRdv0oqbsK6Q8oCyGQ&hl=de&sa=X&ved=2ahUKEwig49Do7szrAhUB6aQKHRT7COs4PBDoATAHegQIChAB#v=onepage&q=TM%209-785&f=false

- http://www.toadmanstankpictures.com/m4_hst.htm

- http://www.primeportal.net/apc/robert_de_craecker2/m4_18_ton_hst/

- https://www.eduard.com/out/media/36072.pdf

© 04/2022 Peter Schweisthal

5659 Leser dieses Bauberichts seit dem 29.04.2022