|

|

Bitte die Anleitung vor dem Baubeginn (mehrmals!) eingehend studieren und bei allen Arbeiten die geltenden Gesundheits- sowie Sicherheitsbestimmungen einhalten. ICH ÜBERNEHME KEINE HAFTUNG BEI UNFÄLLEN!

Die Maße der Vorbilder bzw. Originale findet Ihr u.a. auf den folgenden Herstellerseiten von Winkelspiegeln:

www.gus-visionsystems.com und www.uni-scope.co.il

Aufstellung verwendeter Materialien und Werkzeuge sowie Prüfmittel

Die verwendeten Materialien für MWS könnt Ihr u.a. in Baumärkten erwerben. Zur Herstellung benötigt man

- Plexiglas mit 2mm Stärke von Hobbyglas

- selbstklebende Spiegelfolie von Alkor-Venilia

- Spezialkleber, hier Pattex Sekundenkleber flüssig mit Aktivatorstif

- Tesafilm oder andere Klebefolie zu Abdeckzwecken

- Fenster- bzw. Glasmalfarbe von C. Kreul oder andere transparente Farblacke

- Plastiksheets oder Restmaterial (am besten grau oder olivfarben)

Je größer Ihr Euern Qualitätsanspruch an die MWS stellt, desto genauer sollte das verwendete Werkzeug sein

- Werkzeugmaschine bzw. Oberfräse oder alternativ Bohrerständer mit Schraubstock

- Fräs- und Schleifwerkzeuge, scharfes Bastelmesser

- bei manueller Bearbeitung Schmirgelpapier grob (80) bis fein (600) ) und doppelseitiges Klebeband

- Messschieber, Metalllineal und rechtwinkliger Anschlag

- Schutzmedium für die Werkstücke (z. B. Teichfolie)

- Übertragungswinkel (Eigenbau: verschieden je nach Periskop) zum Anbringen der Spiegelfolie

- Klebestift (Pritt oder Uhu)

- Polierpaste für Kunststoff bzw. Acrylglas von Mellerud und Geschirrspülmittel zum Entfetten

Zur Überprüfung von Maßen wird ein Messschieber benötigt und die Qualität der MWS prüft Ihr dann mit

- Handyleuchte

- Digitalkamera

- PC-Monitor

Baubeschreibung der MWS

Zuerst müssen die Werkzeuge optimal eingerichtet werden (Senkrechte bzw. später auch Neigung), damit hier die Voraussetzung für genaue Bearbeitung gewährleistet ist.

Im Beispiel wird die Herstellung von M17-Periskope (z. B. M113 Serie) beschrieben. Schneidet oder fräst Streifen mit ca. 6,5 mm Höhe ab von einem zuvor zugeschnittenen Plexiglas (ca. 43 mm Breite, Länge nach Ermessen). Diesen Vorgang so oft wie möglich wiederholen (Serienfertigung vereinfacht die Produktion).

Ihr könnt auch (rein manuell) die Platte aus Plexiglas anzeichnen, mehrmals (ca. 10x/Seite) einschneiden (sonst bilden sich Haarrisse beim Trennen!) und abbrechen.

Ihr könnt auch (rein manuell) die Platte aus Plexiglas anzeichnen, mehrmals (ca. 10x/Seite) einschneiden (sonst bilden sich Haarrisse beim Trennen!) und abbrechen.

|

|

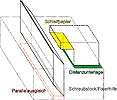

Diese Streifen werden, auch hier nacheinander, auf eine parallele Höhe von 5,8 mm gefertigt. Anschließend erfolgt der Abtrag für die Schrägen der Spiegel (beim M17 beträgt die Neigung 41°). Das Material wird bis zu einer Tiefe von 1,7 mm auf beiden Seiten abgetragen (siehe Skizze).

Weil die Optik durch das Fräsen/Schmirgeln nach dem Bearbeiten gleich null ist, müssen die schrägen Flächen danach gleichmäßig eben poliert werden , bis die Oberfläche von selbst spiegelt! Poliermittelreste vor dem Bekleben der Spiegelfolie mit Spülmittel und Wasser gründlich entfernt werden (entfetten).

Aufkleben der Spiegel

Die polierten Prismen werden wieder (genaue Ausrichtung beachten!) eingespannt bzw. fixiert, damit vor dem Kleben Fräser und Schleifpapier genau auf Kontakt zum Werkstück eingerichtet werden. Das ermöglicht nachher eine exakte Entfernung aller überstehenden Flächen der Spiegelfolie, die nun in Streifen (etwas größer als die polierten Prismenflächen) zurechtzuschneiden sind (Schutzfolie + Papier noch nicht entfernen!).

Die polierten Prismen werden wieder (genaue Ausrichtung beachten!) eingespannt bzw. fixiert, damit vor dem Kleben Fräser und Schleifpapier genau auf Kontakt zum Werkstück eingerichtet werden. Das ermöglicht nachher eine exakte Entfernung aller überstehenden Flächen der Spiegelfolie, die nun in Streifen (etwas größer als die polierten Prismenflächen) zurechtzuschneiden sind (Schutzfolie + Papier noch nicht entfernen!).

Der Übertragungswinkel (Achtung: 49° !) wird nun mit dem Klebestift (Uhu oder Pritt) auf seiner schrägen Innenseite (rote Fläche) bestrichen, damit die Spiegelstreifen mit ihrer Papierseite (auch bestreichen!) entsprechend haften. Zum Schutz der später optisch relevanten Aussenflächen (blau dargestellt) müssen diese vor dem Einsatz des Sekundenklebers (aggressive Dämpfe!) unbedingt geschützt (Tesafilm o. ä.) werden!

Um ein versehentliches Festkleben der Fixierhilfe mit dem Übertragungswinkel zu verhindern, sollte auch der Schraubstock mit Tesafilm beklebt werden.

Schutzfolie von der Spiegeloberfläche abziehen, mit Aktivatorstift beide Flächen 2 – 3 mal einstreichen, eine Minute warten (mindestens!), danach Kleber einseitig auf die Spiegelfolie (ohne Blasenbildung) auftragen und umgehend an das Prisma drücken, dabei den Druck kurz halten! Die Klebeverbindung jetzt einige Minuten ruhen lassen, bis die Kleberreste deutlich eingetrübt sind und Klebehilfe entfernen (Werkstück bleibt fixiert!).

Schutzfolie von der Spiegeloberfläche abziehen, mit Aktivatorstift beide Flächen 2 – 3 mal einstreichen, eine Minute warten (mindestens!), danach Kleber einseitig auf die Spiegelfolie (ohne Blasenbildung) auftragen und umgehend an das Prisma drücken, dabei den Druck kurz halten! Die Klebeverbindung jetzt einige Minuten ruhen lassen, bis die Kleberreste deutlich eingetrübt sind und Klebehilfe entfernen (Werkstück bleibt fixiert!).

Weitere Fräs- oder Schleifarbeiten

Nach dem Durchtrocknen werden nun die überstehenden Kanten der Spiegelfolie bis auf Maß abgetragen (in Werkstückrichtung schleifen, damit die Spiegel sich nicht versehentlich lösen!). Da bewähren sich jetzt die zuvor eingerichteten Fräs- bzw. Schleifwerkzeuge! Nach Entfernung aller störenden Reste den Vorgang auf der gegenüberliegenden Seite wiederholen und Arbeitsschritte bei allen Prismen anwenden (Serienherstellung!).

Die Abbildung rechts soll verdeutlichen, wie exakte parallele Bearbeitung mit einfachen Mitteln erreicht wird. Voraussetzung sind ebene Bezugsflächen. Als Hilfsmittel zur Unterlage vor dem Fixieren oder Einspannen kann ein Parallelausgleich sinnvoll sein. Bearbeitungswerkzeuge, die mit Schleifpapier beklebt sind (doppelseitiges Klebeband verwenden), könnt Ihr selbst bauen. Damit das Abtragen von Material genau richtig erfolgt (exaktes Maß), sollte eine Distanzunterlage mit der entsprechenden Dicke/Stärke zum Einsatz kommen (Papier etc.). So schleift Ihr ebene sowie parallele Flächen, Kanten etc. genau bis auf die gewünschte Länge.

Die Abbildung rechts soll verdeutlichen, wie exakte parallele Bearbeitung mit einfachen Mitteln erreicht wird. Voraussetzung sind ebene Bezugsflächen. Als Hilfsmittel zur Unterlage vor dem Fixieren oder Einspannen kann ein Parallelausgleich sinnvoll sein. Bearbeitungswerkzeuge, die mit Schleifpapier beklebt sind (doppelseitiges Klebeband verwenden), könnt Ihr selbst bauen. Damit das Abtragen von Material genau richtig erfolgt (exaktes Maß), sollte eine Distanzunterlage mit der entsprechenden Dicke/Stärke zum Einsatz kommen (Papier etc.). So schleift Ihr ebene sowie parallele Flächen, Kanten etc. genau bis auf die gewünschte Länge.

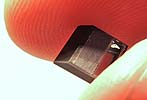

Die so verspiegelten Plexigläser nun VORSICHTIG in einzelne, etwa 6,5 mm lange Blöcke rechtwinklig trennen. Diese Sichtblöcke jetzt an den neuen Schnittstellen bis auf 5,4 mm bei vollverkleideter (5,8 mm, wenn Teil – Verkleidung gewünscht wird) Variante planfräsen/-schleifen (dabei Parallelität und rechten Winkel beachten). Auch dabei sehr vorsichtig hantieren, damit die Klebeverbindungen nicht beschädigt werden.

Anbringen der Verkleidung

Im Bereich der Verkleidung (nicht die zuletzt bearbeiteten Seiten!) sind die Sichtblöcke um 0,2 mm abzutragen (Vorbereitung für die Klebestellen der Verkleidung). Danach in diese Vertiefungen passende Sheets ankleben (die Materialstärke sollte mind. 0,5 mm betragen, Farbe grau oder olivgrün). Nach Trocknung dann so fräsen oder schleifen, dass die Verkleidung dem Original entspricht. Diesen Vorgang jetzt an den Seiten und danach auf den

Im Bereich der Verkleidung (nicht die zuletzt bearbeiteten Seiten!) sind die Sichtblöcke um 0,2 mm abzutragen (Vorbereitung für die Klebestellen der Verkleidung). Danach in diese Vertiefungen passende Sheets ankleben (die Materialstärke sollte mind. 0,5 mm betragen, Farbe grau oder olivgrün). Nach Trocknung dann so fräsen oder schleifen, dass die Verkleidung dem Original entspricht. Diesen Vorgang jetzt an den Seiten und danach auf den  Spiegelenden wiederholen (Vollverkleidung). Anschließend Details wie Halter anfügen.

Spiegelenden wiederholen (Vollverkleidung). Anschließend Details wie Halter anfügen.

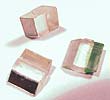

Bei teilverkleideten Spiegeln beachte die rechte Abbildung als Beispiel!

Tönung der Aussenscheibe

Bei Bedarf kann jetzt ein Farbauftrag am Aussenfenster des MWS erfolgen. Andere Verfahren mit Aufkleben von Farbfolien haben sich bis jetzt negativ auf die Transparenz ausgewirkt (siehe Bild). Je nach Tönung sollte die Farbe lt. Original in einem separaten Gefäß gemischt und ggf. nachverdünnt werden. Den Vorgang der Tauchlackierung auf ca. 1 Sek. begrenzen und direkt im Anschluss mit Papiertaschentuch den MWS an den Kanten vom überschüssigen Lackauftrag befreien. Es empfiehlt sich dieses vorher an Klarsichtresten zu testen.

Bei Bedarf kann jetzt ein Farbauftrag am Aussenfenster des MWS erfolgen. Andere Verfahren mit Aufkleben von Farbfolien haben sich bis jetzt negativ auf die Transparenz ausgewirkt (siehe Bild). Je nach Tönung sollte die Farbe lt. Original in einem separaten Gefäß gemischt und ggf. nachverdünnt werden. Den Vorgang der Tauchlackierung auf ca. 1 Sek. begrenzen und direkt im Anschluss mit Papiertaschentuch den MWS an den Kanten vom überschüssigen Lackauftrag befreien. Es empfiehlt sich dieses vorher an Klarsichtresten zu testen.

Einbau des MWS

Vorhandene Attrappen entfernen und durch Langlöcher ersetzen (selbst gebaute Schablonen erleichtern bei wiederkehrenden Arbeiten die Lochpositionierung). Diese (bei Teilverkleidung) innen Olivgrün bestreichen, ansonsten ist die vollverkleidete Variante ohne Vorbereitung sofort einsetzbar!

Schlusswort

Ist schon sehr Umfangreich und wird wohl nicht sofort gelingen. Wünsche Euch aber viel Erfolg bei der Arbeit und wenn Ihr trotz vorheriger Instruktionen absolut nichts zurecht bekommt, dann fragt nach (siehe www.1-35.de ).

(C) 01/2012 Wolfgang Traufetter