|

|

|

|

| Das Original |

Laut Gerhard Taube kamen bei der 833. s.Art.Abt. im Juni 1942 bei Sewastopol zwei Karl-Geräte (III und IV) mit je vier 21cm Mörsern 18 in zwei Batterien zum Einsatz. Thomas L. Jentz zufolge waren es drei (nicht näher benannte) Geräte. In Ledwoch No. 281/Tank Power Vol. LIII ist von den Geräten II, III und IV die Rede.

Ich konnte in einige wenige Teile des schriftlichen Berichts eines „Dabeigewesenen“ Einblick nehmen – leider aber mehr auch nicht. Es handelte sich hierbei anscheinend um einen Mitarbeiter der Fa. Rheinmetall, der während der gesamten Einsatzzeit der Karl-Geräte als Spezialist für die verschiedenen schweren Artillerie Abteilungen abgestellt war. Ich stütze mich also am ehesten auf diese Informationen!

Beim Einmarsch in Rußland kam die 2./833 unter Hauptmann Meesmann in der Stellung Terespol am Bug für den Angriff auf die Festung Brest-Litowsk mit den Geräten III und IV (Odin und Thor) zum Einsatz.

Auf Sewastopol kamen 1942 wiederum Odin und Thor bei der 2./833 zum Einsatz, danach wurden die Geräte an die s.Art.Abt. 628 abgegeben.

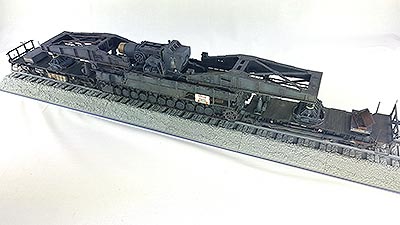

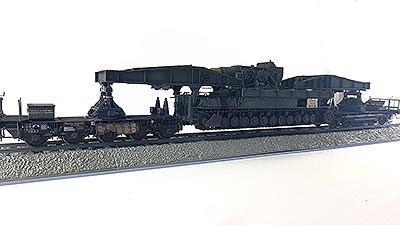

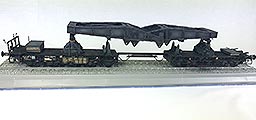

Ich baue hier das Gerät III, auch „Odin“ genannt, für den Eisenbahntransport auf Drehgestellen verlastet. Das Gerät wurde per Bahn nach Simferopol gebracht und von dort in Einzellasten auf Culemeyer Straßenrollern zum Bereitstellungsraum für den Beschuss der Festung „Maxim Gorki“ verbracht. Dazu kamen ein 75-t-Kran für die Eisenbahnverlastung, und ein 30-t-Kran für den Zusammenbau nach dem Straßentransport in den Bereitstellungsraum zum Einsatz. Übrigens durfte das eisenbahnverlastete Geschütz nur am Ende des Zuges fahren, da die Aufhängung zwischen den zwei Drehgestellen weder Zug noch Schub vertrug.

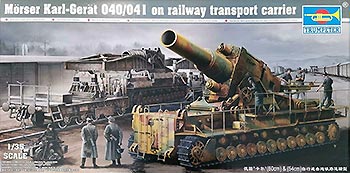

| Der Bausatz |

Der große Karton ist u.a. mit 30 Spritzlingen gefüllt, es gibt zwei Ätzteilplatinen und weitere Bauteile wie z.B. Federn und Metallstifte.

Der Kunststoff ist weich und nur unschön vom Gießast zu trennen. Hin und wieder tritt ein leichter Formenversatz auf, der entweder aufwendig gefeilt, oder sogar verspachtelt werden muss. Genau zu beachten sind Formentrennlinien, die man oft erst nach dem Grundieren bemerkt. Auswerfermarken an den unmöglichsten Stellen sind ein weiteres Problem.

Die formentechnische Gestaltung der Bauteile an sich ist jedoch hervorragend, klare Oberflächenstrukturen und ein hoher Grad an Detaillierung. Im Grunde findet sich nicht viel nachzubessern. Nur bei den nicht direkt sichtbaren Bereichen wurde etwas geschlampt und die sonst klare Linie, was die Wiedergabe im Modell angeht, nicht weiter verfolgt.

Die Bauanleitung ist genauestens zu studieren, damit man sich nicht bei den verschiedenen Fahrzeugkonfigurationen vertut. Trumpeter selbst vertut sich bei der Laufwerksabsenkung. Travelling- und Firing Mode sind ein- und dasselbe, der gezeigte Firing Mode wäre der Driving Mode. Soll heißen: Beim Transport und beim Schießen war das Gerät abgesenkt. Beim Fahren nicht.

| Der Bau |

Vorab:

Will man das Modell nicht nur „out of the box“ bauen, sind einige Publikationen unabdingbar: das Panzer Tracts Spin Off „Bertha’s Big Brother“ von Thomas L. Jentz, sowie die „Die schwersten Steilfeuergeschütze“ von Gerhard Taube. Beide Bücher ergänzen sich sehr gut was Fotos, Zeichnungen und technische Belange angeht. Dazu kommen noch Kit 5/2003 und AFV Modeller 12 mit aufschlussreichen Fotos aus Kubinka von Thomas Anderson. Leider bleiben aber trotzdem eine Menge Fragen ungeklärt…

Das wüste Herumgespringe in der Bauanleitung ist zumeist dem späteren Handling geschuldet, bzw. der Überbrückung von Trocknungs-, Bemalungs- und Wartephasen.

Außerdem kann ich so mehrere fertige Baugruppen in einem Rutsch lackieren.

Zunächst aber studiere ich meine Quellen und notiere mir alle Änderungen, Verbesserungen und Punkte, die es zu beachten gilt. Und das alles schön nach Baugruppen sortiert. So entsteht eine lange Liste, die es abzuarbeiten gilt. Sie hilft mir, Fehler zu vermeiden und richtig tief in die Materie einzudringen.

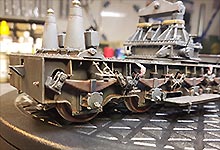

Fahrgestell (Unterwanne mit Laufwerk):

Zunächst sind alle Teile auf Formentrennlinien und Auswerfermarken zu untersuchen! Letztere finden sich gerne an später sichtbaren Bereichen. Somit ist erstmal Spachteln und Schleifen angesagt.

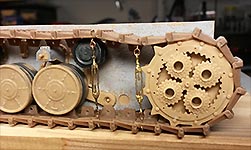

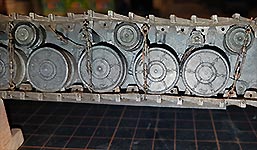

Das Erscheinungsbild der äußeren Laufrollen (H10) erschien mir zu glatt und zu regelmäßig, weshalb ich die Oberfläche mit Ethylacetat bestrich. Das so eingeweichte Material bearbeitete ich mit einem Zahnarztspachtel, indem ich die erhabenen Details z.T. abkratzte oder einfach stauchte. Nach dem Entfernen der Formentrennlinien grundierte ich die Lauf- und Stützrollen an den Innenseiten  Panzergrau – also die Stellen, die nach dem Zusammenbau später unzugänglich wären. Wenn man die Laufflächen mit grobem Schleifpapier bearbeitet, kann man später nach der (Metall-) Bemalung rostfarbene Pastellkreiden einarbeiten. Die Bolzen der Treibradabdeckung (H5) sollten nicht mit denen des Zahnkranzes fluchten, also hier etwas versetzt verkleben. An den Abdeckungen der Triebräder (H24) sind die mittigen Schraubenköpfe zu entfernen und Schmiernippel zu ergänzen.

Panzergrau – also die Stellen, die nach dem Zusammenbau später unzugänglich wären. Wenn man die Laufflächen mit grobem Schleifpapier bearbeitet, kann man später nach der (Metall-) Bemalung rostfarbene Pastellkreiden einarbeiten. Die Bolzen der Treibradabdeckung (H5) sollten nicht mit denen des Zahnkranzes fluchten, also hier etwas versetzt verkleben. An den Abdeckungen der Triebräder (H24) sind die mittigen Schraubenköpfe zu entfernen und Schmiernippel zu ergänzen.

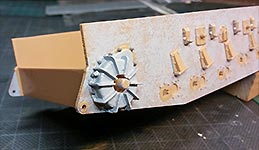

An der Unterwanne baute ich die Seitenvorgelege neu auf, die Teile M8 und M9 kürzte ich auf 7mm ein und versah sie mit Schweißnähten. Am Wannenboden sind sechs Längs- und neun Querrippen für den Halt beim Schuss zu ergänzen. Die elf „Klapphaken“ an den Wannenseiten gravierte ich nach, und ergänzte noch einige Bolzen. Möglicherweise dienten diese elf Vorrichtungen dazu, bei einem Laufrollenwechsel die Schwingarme etwas anzuheben und zu sichern. Aber das ist nur eine Vermutung! Danach erstellte ich auf der gesamten Unterwanne eine rauhe Oberflächenstruktur mittels Borstenpinsel und Mr. Surfacer 500, bzw.1000 von Gunze und brachte noch diverse Schneidbrennerspuren auf.

Die Leitrollenaufnahmen (P9 u. P10) strukturierte ich ebenfalls mit Mr. Surfacer und brachte noch einige Schweißnähte an. Die Führungsrollen H8 überarbeitete ich gründlich und versah die Teile H1 mit 4,0mm x 0,5mm Zahnrädern.

Nebenbei klebte ich schon die „Inneneinrichtung“ zusammen – die Auswerferstellen befinden sich natürlich auf der Sichtseite. Alle Komponenten der Inneneinrichtung sollten zusammengebaut, und dann ausgiebig trocken angepasst werden! Bei den Schwingarmen ist auf Formentrennlinien zu achten.

Zwischendurch nahm ich mir schon mal Wannenfront und -heck vor. Näheres dazu aber später. Verklebt wurden Front und Heck aber in dieser Phase noch nicht!

Zwischendurch nahm ich mir schon mal Wannenfront und -heck vor. Näheres dazu aber später. Verklebt wurden Front und Heck aber in dieser Phase noch nicht!

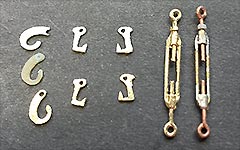

Der Kurbelmechanismus (H2 u. H14), mit dem die Ketten für den Bahntransport nach oben gezogen wurden, verdient eine Menge Aufmerksamkeit: den Anguss auf H14 entferne ich und baute diese Vorrichtung aus Plastiksheet neu auf. Inklusive der Bohrungen für Bolzen mit Schraubenköpfen. Desweiteren prägte ich mit einem 3,0mm Kronenzahnrad Plastikscheibchen in derselben Größe, um so Zahnräder darzustellen. Diese versah ich dann mit einer Seiltrommel und Stahlseil, und klebte das Ganze in H14 ein. Für die C-Haken baute ich mir ein Urmodell, klebte dieses auf ein Stück Plastik und stempelte Negativformen in herkömmliches Knetgummi. Dann fror ich die Form ein. Nach ein paar Stunden füllte ich die Formen mit Stabilit Express von Pattex aus. Nach dem Abbinden erhielt ich so hübsch ausgeformte Haken, die ich nur noch mit Isopropyl Alkohol reinigen und auf der Oberseite abschleifen musste. Da mir das dann aber doch zu viel Aufwand wurde, ließ ich mir die Teile in Messing gießen. Dazu später mehr.

Der Kurbelmechanismus (H2 u. H14), mit dem die Ketten für den Bahntransport nach oben gezogen wurden, verdient eine Menge Aufmerksamkeit: den Anguss auf H14 entferne ich und baute diese Vorrichtung aus Plastiksheet neu auf. Inklusive der Bohrungen für Bolzen mit Schraubenköpfen. Desweiteren prägte ich mit einem 3,0mm Kronenzahnrad Plastikscheibchen in derselben Größe, um so Zahnräder darzustellen. Diese versah ich dann mit einer Seiltrommel und Stahlseil, und klebte das Ganze in H14 ein. Für die C-Haken baute ich mir ein Urmodell, klebte dieses auf ein Stück Plastik und stempelte Negativformen in herkömmliches Knetgummi. Dann fror ich die Form ein. Nach ein paar Stunden füllte ich die Formen mit Stabilit Express von Pattex aus. Nach dem Abbinden erhielt ich so hübsch ausgeformte Haken, die ich nur noch mit Isopropyl Alkohol reinigen und auf der Oberseite abschleifen musste. Da mir das dann aber doch zu viel Aufwand wurde, ließ ich mir die Teile in Messing gießen. Dazu später mehr.

Sinnvollerweise kamen jetzt die Bereiche der Inneneinrichtung dran, bevor die Ketten und weitere Filigranteile verbaut werden sollten. Also die Einrichtungskomponenten grundieren, fertig bemalen und altern. Ich habe die Teile separat bearbeitet und dann erst in die Wanne geklebt. Hier ist Trockenanpassung gefragt, z.B. ragen die Enden der Schwingarme in die Wanne und müssen entfernt werden. Da die Oberlafette beim Bahntransport auf der Oberwanne verblieb, konnte ich bei der Gestaltung des Wanneninnenraums etwas schlampen und es mit den Bausatzteilen (fast) gut sein lassen. Im Mittelteil der Unterwanne hat sich Trumpeter die Drehstäbe und die Gleitschienen gespart; ich bestellte die fehlenden Teile bei Faller nach. Nach zehn (!) Monaten Wartezeit waren die Teile (ganze Spritzlinge) nun endlich da. Aber nun war der Bau einfach schon zu weit fortgeschritten, als dass ich die Teile jetzt noch hätte brauchen können! Die fehlenden Stangen zum Heben und Senken des Laufwerks baute ich aus Gießästen selbst und brachte sie an den Teilen H4 an. Außer zum Laden und beim Abschuss gehört die Oberlafette in ihre hintere Position. Es gehört auch nur eine Brücke für die Lafettenbremseinrichtung, Teile J15 und J16, in die Wanne. Habe ich aber erst später herausgefunden. Die Oberlafette versteckt aber *gottseidank* eine ganze Menge Mängel und fehlende Teile!

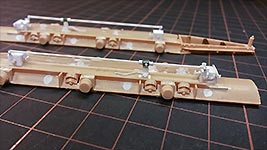

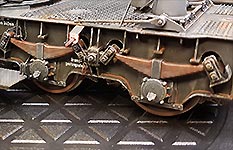

Als nächstes verklebte ich die Schwingarme (abgesenkt) und danach kamen auch schon die Laufrollen, die Triebräder und zuletzt die Stützrollen dran. Nun kümmerte ich mich auch um die Ketten: unter der Nummer 02054 gibt es von Trumpeter späte Einzelgliederketten aus Plastik. Jedes Kettenglied weist vier Angüsse auf, die ordentlich versäubert werden sollten, damit die Kette am Ende beweglich bleibt und nichts hakt. In die Führungszähne bohrte ich 1,1mm Löcher. Die Kettenglieder wurden nun in die Montagehilfe gelegt und mit den Kettenbolzen versehen. Manche Bolzenlöcher waren zu eng, also weitete ich sie alle mit der stumpfen Seite eines 0,6mm Bohrers. Die Kettenbolzen weisen einen ganz leichten Formenversatz auf, der an dieser Stelle äußerst hilfreich ist – die Bolzen sichern sich dadurch quasi selbst, Kleber ist hier eigentlich gar nicht notwendig! Man kann die Bolzen übrigens komplett in Reihe mit dem Gießast in die Löcher der Kettenglieder drücken – wenn man gut zielt! Ich habe sie dann mit etwas Ethylacetat eingeweicht, und nach kurzer Zeit den Gießast durch hin und her bewegen einfach abgebrochen. Zuletzt habe ich die Bolzen noch mit dem 0,6mm Bohrer nachgedrückt. Hier könnte man mit dünnflüssigem Plastikkleber nochmals sichern, muss aber eigentlich nicht.

Als nächstes verklebte ich die Schwingarme (abgesenkt) und danach kamen auch schon die Laufrollen, die Triebräder und zuletzt die Stützrollen dran. Nun kümmerte ich mich auch um die Ketten: unter der Nummer 02054 gibt es von Trumpeter späte Einzelgliederketten aus Plastik. Jedes Kettenglied weist vier Angüsse auf, die ordentlich versäubert werden sollten, damit die Kette am Ende beweglich bleibt und nichts hakt. In die Führungszähne bohrte ich 1,1mm Löcher. Die Kettenglieder wurden nun in die Montagehilfe gelegt und mit den Kettenbolzen versehen. Manche Bolzenlöcher waren zu eng, also weitete ich sie alle mit der stumpfen Seite eines 0,6mm Bohrers. Die Kettenbolzen weisen einen ganz leichten Formenversatz auf, der an dieser Stelle äußerst hilfreich ist – die Bolzen sichern sich dadurch quasi selbst, Kleber ist hier eigentlich gar nicht notwendig! Man kann die Bolzen übrigens komplett in Reihe mit dem Gießast in die Löcher der Kettenglieder drücken – wenn man gut zielt! Ich habe sie dann mit etwas Ethylacetat eingeweicht, und nach kurzer Zeit den Gießast durch hin und her bewegen einfach abgebrochen. Zuletzt habe ich die Bolzen noch mit dem 0,6mm Bohrer nachgedrückt. Hier könnte man mit dünnflüssigem Plastikkleber nochmals sichern, muss aber eigentlich nicht.

Hier schon mal das Anbringen der Ketten im Verladezustand: anstatt der von Trumpeter befohlenen 88 Kettenglieder musste ich derer 90 nehmen – abgesenktes Laufwerk. Beim ausgefederten Laufwerk könnten es – wie beim Original – womöglich 94 werden. Die Kette wurde für den Bahntransport mittels fünf Winden (auf jeder Seite) hochgekurbelt und dann mit Spannschlössern und Haken verspannt. Das bedeutet: mind. zweiundzwanzig Spannschlösser mit jeweils zwei L-Haken und zehn C-Haken für die Winden. Da mir die Stabilit Express-Variante letztendlich zu zerbrechlich erschien, baute ich von jedem Teil Urmodelle in leicht voneinander abweichenden Größen. Wie lang genau so eine Spannschloss-Haken-Kombi sein muss, ließ sich im Vorhinein nur ungefähr ermitteln. Die Kette hängt stellenweise durch, bzw. an anderer Stelle eben nicht. Von den Urmodellen ließ ich mir dann bei ELDE Modellbau Messinggussteile anfertigen. Nun konnte ich die Ketten aufziehen und ohne Bruch verspannen. Die verschiedenen Größen und Abstände bewältigte ich u.a. mit verschieden großen O-Ringen, die ich mir aus Kupferdraht selbst fertigte. Nun verklebte ich die Ketten mit dünnflüssigem Tamiya Kleber in ihrer endgültigen Position. Die L-Haken fixierte ich zuerst nur mit etwas Weißleim an den Ketten, um sie – wenn nötig – noch länger ausrichten zu können. Später sicherte sparsam aufgebrachter Sekundenkleber die Spannschlösser.

Hier schon mal das Anbringen der Ketten im Verladezustand: anstatt der von Trumpeter befohlenen 88 Kettenglieder musste ich derer 90 nehmen – abgesenktes Laufwerk. Beim ausgefederten Laufwerk könnten es – wie beim Original – womöglich 94 werden. Die Kette wurde für den Bahntransport mittels fünf Winden (auf jeder Seite) hochgekurbelt und dann mit Spannschlössern und Haken verspannt. Das bedeutet: mind. zweiundzwanzig Spannschlösser mit jeweils zwei L-Haken und zehn C-Haken für die Winden. Da mir die Stabilit Express-Variante letztendlich zu zerbrechlich erschien, baute ich von jedem Teil Urmodelle in leicht voneinander abweichenden Größen. Wie lang genau so eine Spannschloss-Haken-Kombi sein muss, ließ sich im Vorhinein nur ungefähr ermitteln. Die Kette hängt stellenweise durch, bzw. an anderer Stelle eben nicht. Von den Urmodellen ließ ich mir dann bei ELDE Modellbau Messinggussteile anfertigen. Nun konnte ich die Ketten aufziehen und ohne Bruch verspannen. Die verschiedenen Größen und Abstände bewältigte ich u.a. mit verschieden großen O-Ringen, die ich mir aus Kupferdraht selbst fertigte. Nun verklebte ich die Ketten mit dünnflüssigem Tamiya Kleber in ihrer endgültigen Position. Die L-Haken fixierte ich zuerst nur mit etwas Weißleim an den Ketten, um sie – wenn nötig – noch länger ausrichten zu können. Später sicherte sparsam aufgebrachter Sekundenkleber die Spannschlösser.

Zuletzt ergänzte ich noch die C-Haken. Als sehr schwierig erwies sich hierbei das Schlagen der Drahtseile um die selbstgebastelte Kauschen und Seilklemmen. Passt jetzt optisch zu der eher bescheidenen Qualität der Spannschlösser. Die hatten nämlich u.a. zwei fiese Angüsse, die ich erst langwierig mit diversen Fräsen bearbeiten musste. Diese extra von ELDE angefertigten Teile finden sich nicht auf deren Homepage. Hier mal die Nummern aus der Rechnung 124930 vom 10.06.2020: L-Haken kurz (961), L-Haken lang (962), C-Haken (963), Spannschloß kurz (964) und Spannschloß lang (965). Mittlerweile bietet ELDE auch einen 3D Druckservice für vom Kunden selbsterstelle Dateien an, bei dem die Teile einen saubereren Guss haben dürften, als es bei meinen gelöteten und geklebten Scratchmastern der Fall war.

Es folgte die Bemalung der äußeren Unterwanne mit dem Laufwerk. Wie, findet sich am Ende dieses Bauberichtes.

Oberwanne:

An den Seitenteilen K3 und K25 entfernte ich die Flügelschrauben und hob sie für später auf. Dann brach ich die Kanten und klebte auf der inneren Oberseite die Gleitschienen für die Oberlafette mit 10mm breitem Tape ab. Die verbleibende Oberfläche pinselte ich mit dünnflüssigem Tamiya Kleber ein und drückte in das weiche Material eine Gußstruktur mit einer Messingbürste ein. Nach der Durchtrocknung egalisierte ich die Struktur mit feinem Schleifpapier.

An den Seitenteilen K3 und K25 entfernte ich die Flügelschrauben und hob sie für später auf. Dann brach ich die Kanten und klebte auf der inneren Oberseite die Gleitschienen für die Oberlafette mit 10mm breitem Tape ab. Die verbleibende Oberfläche pinselte ich mit dünnflüssigem Tamiya Kleber ein und drückte in das weiche Material eine Gußstruktur mit einer Messingbürste ein. Nach der Durchtrocknung egalisierte ich die Struktur mit feinem Schleifpapier.

Die Oberwanne (Upper Hull) selbst bekam im oberen Innenbereich Bohrungen und Verschraubungen der Heißösenpivots {{E-E und F-F}} vorne und hinten laut Fotos aus Kubinka. Die Heißösenpivots {{E-E}} (s.u.) auf der Seite des Fahrerraumes müssen schon jetzt angeklebt werden. Ebenso K29, die Spalten mit Schweißnähten versehen. Nachdem nun N3 und N6, sowie K3 und K25 verklebt waren, fütterte ich die Wanne gemäß Fotovorlagen innen auf und verspachtelte oben die Gleitbahnen.

Wiederum nach Fotovorlagen erstellte ich massenhaft Schweißnähte aus gezogenen Gießästen, bzw. gravierte die Nähte direkt mit dem Lötkolben oder aber mit einer scharfen Spachtelklinge und Einweichen mit Ethylacetat.

Wiederum nach Fotovorlagen erstellte ich massenhaft Schweißnähte aus gezogenen Gießästen, bzw. gravierte die Nähte direkt mit dem Lötkolben oder aber mit einer scharfen Spachtelklinge und Einweichen mit Ethylacetat.

Die Heißösen (-pivots) {{E-E und F-F}} erhielten ebenfalls eine Gußstruktur aus Mr. Surfacer. Für den Bahntransport sollte man eventuell die Teile J28, K45 und K46 auf der Innenseite ansenken und etwas aufbohren, damit die Bolzen später besser einzuführen sind. Vor der Bemalung trocken anzupassen ist hier sinnvoll, da es ansonsten zu Problemen beim späteren Zusammenbau kommen kann! Die Bolzen J12 passte ich durch Kürzen an und versah sie mit Sicherungsketten. Die Kontermuttern der Bolzen baute ich scratch nach meinen in Kubinka gemachten Fotos.

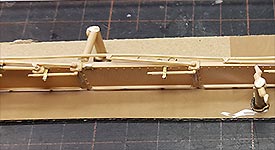

Auf die Oberwanne gehören eine ganze Anzahl Zurrösen für die Abdeckplanen - teils mit, teils ohne Schraubplatte. Diese baute ich aus dünnem Draht, Plasikstreifchen und selbstgemachten Schraubköpfen selbst. Ihre Position ermittelte ich aus meiner Fotosammlung und zeichnete sie zu Orientierungszwecken erstmal in eine alte Bauanleitung von Dragon ein. An den Seiten der Kettenbleche befinden sich jeweils drei Vorrichtungen, in die die Auspuffrohre eingehängt werden. Diese baute ich aus Plastikresten nach. Einige Fotos im Heft von T.L. Jentz lassen diese Vorrichtungen erahnen – wenn man weiß, wonach man suchen muß!

Auf die Oberwanne gehören eine ganze Anzahl Zurrösen für die Abdeckplanen - teils mit, teils ohne Schraubplatte. Diese baute ich aus dünnem Draht, Plasikstreifchen und selbstgemachten Schraubköpfen selbst. Ihre Position ermittelte ich aus meiner Fotosammlung und zeichnete sie zu Orientierungszwecken erstmal in eine alte Bauanleitung von Dragon ein. An den Seiten der Kettenbleche befinden sich jeweils drei Vorrichtungen, in die die Auspuffrohre eingehängt werden. Diese baute ich aus Plastikresten nach. Einige Fotos im Heft von T.L. Jentz lassen diese Vorrichtungen erahnen – wenn man weiß, wonach man suchen muß!

Die Kühleranlage (K9 und K30) erhielt für den Transport Segeltuchabdeckungen aus Bleifolie (Sektflaschenverschluß) und Lederriemchen aus dicker Alufolie. Den runden Schraubenlüfter bemalte ich schon mal von innen und wertete ihn mit einer Flügelschraube, sowie Bajonettverschlüssen auf. Die Abdeckung des Fahrerraums (K11) versah ich mit gelochten Plastikstreifen als Anti-Rutsch-Belag gemäß Fotovorlagen. Anbauen würde ich diese Teile aber erst nach dem Verkleben von Ober- und Unterwanne.

Die Kühleranlage (K9 und K30) erhielt für den Transport Segeltuchabdeckungen aus Bleifolie (Sektflaschenverschluß) und Lederriemchen aus dicker Alufolie. Den runden Schraubenlüfter bemalte ich schon mal von innen und wertete ihn mit einer Flügelschraube, sowie Bajonettverschlüssen auf. Die Abdeckung des Fahrerraums (K11) versah ich mit gelochten Plastikstreifen als Anti-Rutsch-Belag gemäß Fotovorlagen. Anbauen würde ich diese Teile aber erst nach dem Verkleben von Ober- und Unterwanne.

Jetzt war die Oberwanne soweit, sie mit der Unterwanne zu verkleben und dann erst die weiteren Teile zu verbauen. Und das klappte hier problemlos! Die Kettenbleche passten gerade so eben ohne aufzuliegen über die Kette. Vorn und hinten habe ich die beiden (auf Stoß geklebten) Wannenhälften aber noch von innen mit Plastikstreifen verstärkt.

Wannenfront und -heck:

Die Gestaltung erfolgt gemäß von Fotovorlagen – d.h., die Oberfläche wird mit einer Gußstruktur versehen, die überarbeiteten Werkzeuge mit Ätzteilen, usw. angebracht. Die Luke auf der Rückwand (M20) erhielt neue Scharniere von ABER und die Verriegelung überarbeitete ich auch gleich. Es sei noch erwähnt, dass Brechstangen sowie Rückleuchten, bzw. das Kolonnenfahrtlicht in der Anleitung fehlen! Das Kolonnenfahrtlicht baute ich neu auf, die Werkzeuge ersparte ich mir. Stattdessen montierte ich nur die Halterungen und gedruckte Verschlüsse von T-Rex.

Die Druckluftanschlüsse (M21 u. M22) gehören zur Eisenbahnbremsanlage. Diese Leitung rüstete ich entlang der Unterwanne im Nachhinein nach. Diese Anschlüsse müssen später mit den Drehgestellen verbunden werden.

Erst nach dem Verkleben von Ober- und Unterwanne setzte ich Front und Heck ein und brachte erst dann die Schleppösen (M2, 3, 6 und 7) mit Bolzen (J6) und geätzten Sicherungskettchen an. Außerdem wurden auf beiden Seiten Schweißnähte ergänzt.

Oberwanne Fortsetzung:

Zuerst verbaute ich die scratch gebauten Schaltstangen und Wellen für Wende-, Spindel- und Zurrbolzentrieb, um so die Fertigstellung des Innenraumes abzuschließen.

Unter Zuhilfenahme der Ätzteile erledigte ich die Baustufen 9 bis 11, die Bolzen (J12) befestigte ich mit Ketten, die Feuerlöscher (J5) baute ich komplett neu auf – sie werden aber erst nach der Bemalung angeklebt. Die Notek Scheinwerfer (J20) gehen gar nicht – korrekte Austauschteile stammen von Tamiya. Die Halteprofile der Laufroste (J26) gravierte ich auf der Außenseite und klebte innen Versteifungsprofile gemäß Fotovorlagen ein. Hier wären Ätzteile schön gewesen.

Unter Zuhilfenahme der Ätzteile erledigte ich die Baustufen 9 bis 11, die Bolzen (J12) befestigte ich mit Ketten, die Feuerlöscher (J5) baute ich komplett neu auf – sie werden aber erst nach der Bemalung angeklebt. Die Notek Scheinwerfer (J20) gehen gar nicht – korrekte Austauschteile stammen von Tamiya. Die Halteprofile der Laufroste (J26) gravierte ich auf der Außenseite und klebte innen Versteifungsprofile gemäß Fotovorlagen ein. Hier wären Ätzteile schön gewesen.  Die Ätzteile der Trittstufen (16 u. 19 für J27, Bstf. 13) sind etwa 1,0mm zu breit und auch etwas zu tief. Ich trennte den Millimeter heraus und verlötete die Teile miteinander. Dass die Teile auch etwas zu tief sind, bemerkte ich erst später und ignorierte diesen Umstand einfach. Auf dem Kubinka Fahrzeug befindet sich auf dem hinteren Wannendeck vor dem linken Ablüfter eine mir unbekannte Vorrichtung. Macht was her – habe ich nachgebaut. Die Auspufftöpfe überarbeitete ich komplett nach Fotovorlagen. Die Haltebänder sägte ich nachträglich noch ein. Dazu klebte ich mit doppelseitigem Klebeband eine geätzte Säge auf den Schleifer eines Proxxon Penschleifers. Da das Teil linear schleift, funktionierte das Sägen ganz ausgezeichnet! Als Verbindung zum Panzerkastenaufbau erhielten die Auspufftöpfe außerdem eine Muffe aus Plastikrundmaterial. Auf Fotos in der Waffen Revue Nr. 23 sieht man, dass die Auspuffrohre auf dem vorderen Tragschnabel mitgeführt wurden. Also habe ich auch sie gemäß der Bildvorlage überarbeitet und z.B. mit Bajonettverschlüssen versehen. Verbaut werden sie aber erst ganz zum Schluss!

Die Ätzteile der Trittstufen (16 u. 19 für J27, Bstf. 13) sind etwa 1,0mm zu breit und auch etwas zu tief. Ich trennte den Millimeter heraus und verlötete die Teile miteinander. Dass die Teile auch etwas zu tief sind, bemerkte ich erst später und ignorierte diesen Umstand einfach. Auf dem Kubinka Fahrzeug befindet sich auf dem hinteren Wannendeck vor dem linken Ablüfter eine mir unbekannte Vorrichtung. Macht was her – habe ich nachgebaut. Die Auspufftöpfe überarbeitete ich komplett nach Fotovorlagen. Die Haltebänder sägte ich nachträglich noch ein. Dazu klebte ich mit doppelseitigem Klebeband eine geätzte Säge auf den Schleifer eines Proxxon Penschleifers. Da das Teil linear schleift, funktionierte das Sägen ganz ausgezeichnet! Als Verbindung zum Panzerkastenaufbau erhielten die Auspufftöpfe außerdem eine Muffe aus Plastikrundmaterial. Auf Fotos in der Waffen Revue Nr. 23 sieht man, dass die Auspuffrohre auf dem vorderen Tragschnabel mitgeführt wurden. Also habe ich auch sie gemäß der Bildvorlage überarbeitet und z.B. mit Bajonettverschlüssen versehen. Verbaut werden sie aber erst ganz zum Schluss!

Die Ätzteile für die Geländer ließen sich einigermaßen gut über die Biegehilfen biegen. Allerdings habe ich die Teile PE-B13 ausgeglüht, damit sie einfacher in Form zu bringen waren. Für ein besseres Handling klebte ich die Biegehilfen auf ein Stück Gießast, verstiftet mit einem Stück Draht. Anhand meiner Fotos aus Kubinka stellte ich fest, daß man die Teile PE-B12 in eine korrekte Form biegen kann und sie somit die Teile PE-B9 ersetzen. Ein kleines Stück Plastik, hinter ihnen verklebt, verleiht mehr Stabilität – und ist auch noch vorbildgetreu! Als oberen Verschluss nahm ich geätzte Werkzeughalterungsbügel aus der Grabbelkiste und ergänzte jeweils noch einen

Die Ätzteile für die Geländer ließen sich einigermaßen gut über die Biegehilfen biegen. Allerdings habe ich die Teile PE-B13 ausgeglüht, damit sie einfacher in Form zu bringen waren. Für ein besseres Handling klebte ich die Biegehilfen auf ein Stück Gießast, verstiftet mit einem Stück Draht. Anhand meiner Fotos aus Kubinka stellte ich fest, daß man die Teile PE-B12 in eine korrekte Form biegen kann und sie somit die Teile PE-B9 ersetzen. Ein kleines Stück Plastik, hinter ihnen verklebt, verleiht mehr Stabilität – und ist auch noch vorbildgetreu! Als oberen Verschluss nahm ich geätzte Werkzeughalterungsbügel aus der Grabbelkiste und ergänzte jeweils noch einen  Verriegelungsbügel aus dünnem Draht mit einem Scharnier aus heiß gezogenem Gießast. Diese Verschlüsse wären mal was für den 3D-Drucker! Geklebt habe ich auch hier mit Acrylkleber von Ammo by Mig, teilweise stark mit Wasser verdünnt und mit einem spitzen Pinsel aufgetragen. Geiles Zeug! Mit den Flügelmuttern an den Teilen K3 und K25 wurden die Laufroste K2 und K22 während des Transportes oder der Fahrt gesichert. Entsprechende Befestigungsbleche mit Scharnier an den Laufrosten rüstete ich nach.

Verriegelungsbügel aus dünnem Draht mit einem Scharnier aus heiß gezogenem Gießast. Diese Verschlüsse wären mal was für den 3D-Drucker! Geklebt habe ich auch hier mit Acrylkleber von Ammo by Mig, teilweise stark mit Wasser verdünnt und mit einem spitzen Pinsel aufgetragen. Geiles Zeug! Mit den Flügelmuttern an den Teilen K3 und K25 wurden die Laufroste K2 und K22 während des Transportes oder der Fahrt gesichert. Entsprechende Befestigungsbleche mit Scharnier an den Laufrosten rüstete ich nach.

Eine üble Angelegenheit sind die Geländerteile mit vielen Angüssen, Formenversatz und gelegentlichem Bruch. Das Versäubern nahm viel Zeit in Anspruch – perfekt ist es mir wegen der Bruchgefahr nicht gelungen. Die Handläufe (J1) waren dermaßen verzogen, dass ich sie eigentlich hätte neu aufbauen müssen. Aber all die Widerlager an eine Messingstange zu löten – dazu fehlten mir letztlich die Nerven…

Wiegenbrücke:

Beim Transport auf der Schiene wurde die Wiegenbrücke wegen des Lichtraummaßes entfernt, sie muss also entsprechend überarbeitet werden. Dies geschieht in Baustufe 13 nach Fotovorlagen. Die Verschraubungen (Paßschrauben) mit der Rohrwiege werden versenkt dargestellt,

Beim Transport auf der Schiene wurde die Wiegenbrücke wegen des Lichtraummaßes entfernt, sie muss also entsprechend überarbeitet werden. Dies geschieht in Baustufe 13 nach Fotovorlagen. Die Verschraubungen (Paßschrauben) mit der Rohrwiege werden versenkt dargestellt,  die Gußstruktur der Brücke wird mittels Kugelfräse, Flüssigkleber und Messingbürste, sowie Mr. Surfacer 500 und Borstenpinsel erzeugt. An Teil R5 (und gleich auch an R2) habe ich die Sechskantmuttern entfernt und durch größere (1,4mm) von Meng ersetzt. Weitere Details sind nach Fotovorlagen zu ergänzen. Die Innenseite der Brücke habe ich mit Plastiksheet verschlossen und die Hydraulikstempel (T1) der Rohrbremse und des Rohrvorholers überarbeitet. Die offen sichtbaren Bereiche Rohrbremsen und des Luftvorholers werden übrigens Panzergrau lackiert und sind nicht metallisch blank! Näheres zur Vorgehensweise ggf. in meinem anderen Karl-Bericht (Trumpeter No. 00208 – gilt u.U. auch für andere Baustufen!).

die Gußstruktur der Brücke wird mittels Kugelfräse, Flüssigkleber und Messingbürste, sowie Mr. Surfacer 500 und Borstenpinsel erzeugt. An Teil R5 (und gleich auch an R2) habe ich die Sechskantmuttern entfernt und durch größere (1,4mm) von Meng ersetzt. Weitere Details sind nach Fotovorlagen zu ergänzen. Die Innenseite der Brücke habe ich mit Plastiksheet verschlossen und die Hydraulikstempel (T1) der Rohrbremse und des Rohrvorholers überarbeitet. Die offen sichtbaren Bereiche Rohrbremsen und des Luftvorholers werden übrigens Panzergrau lackiert und sind nicht metallisch blank! Näheres zur Vorgehensweise ggf. in meinem anderen Karl-Bericht (Trumpeter No. 00208 – gilt u.U. auch für andere Baustufen!).

Die vier Buchsen zum Heben der Brücke (an R13 und R14) bekommen Decals mit Warnhinweisen, dasselbe auch an der Oberlafette (T17 und T18), nur etwas größer.

In Baustufe 11 werden Rohr und Bodenstück gebaut, es fallen hier umfangreiche Spachtelarbeiten an. Dem Rohr habe ich mit 80er Schleifpapier umlaufende Riefen verpasst; sie sollen Bearbeitungsspuren vom Drehen darstellen. Die Rohrmündung versah ich mit einer Schutzplane aus dicker Alufolie. Sie ist etwas klein ausgefallen, damit noch ein Stück vom Rohr sichtbar bleibt. Ist halt ein Kompromiss. Die Aufnahmen der Schrauben (R17 und R18) oben, sowie die der Schrauben an R16 unten versah ich nach Fotovorlagen mit Sicherungsblechen. Unten aber erst nach der Vereinigung mit dem Wiegenkörper. An den Ring an R15 brachte ich Bohrungen und Gegenstücke für die Lederpuffer des Wiegenkörpers an.

Hier in Baustufe 12, ist wie in meinem anderen Karl-Baubericht zu verfahren. Schmierleitungen und Anschlagblöcke für den Rohrverschluß sind am Wiegenkörper zu ergänzen. Folgende Abweichungen zum Mantelrohr im Baubericht der frühen Version sind zu beachten:  das Mantelrohr (R9 und R10) muss von innen nicht verkleidet werden. Es erhält aber auf beiden Seiten je zwei Schraubsockel. Hier wurde möglicherweise die Schutzplane befestigt.

das Mantelrohr (R9 und R10) muss von innen nicht verkleidet werden. Es erhält aber auf beiden Seiten je zwei Schraubsockel. Hier wurde möglicherweise die Schutzplane befestigt.

Am Zahnbogen wird vorne noch ein weiterer Zahn ergänzt. Am Wiegenkörper sieht man auf der Unterseite vorne links und rechts jeweils eine kleine Stahlplatte, die beide zu ergänzen sind.

Lademulde:

Der Bau der Ladevorrichtung (Bstf. 19 u. 20) gestaltet sich echt grausam: hier musste ich langwierig Fischhäute und Formenversatz (besonders bei S3 und T34) bearbeiten; Auswerferstellen finden sich natürlich auch! Resinteile würden weniger Arbeit machen… Wirklich fehlerhafte Stellen wird man erst nach einer Grundierung erkennen; deshalb bestrich ich alle bearbeiteten Bereiche mit Ethylacetat, um diese Stellen etwas zu egalisieren. Wegen diverser Formentrennlinien gestaltete sich das Verkleben der Teile einfach nur nervtötend! Teil T42 beispielsweise muss an den Klebepunkten abgeschliffen werden, damit es fluchtet. Sowas von unnötig!

Der Bau der Ladevorrichtung (Bstf. 19 u. 20) gestaltet sich echt grausam: hier musste ich langwierig Fischhäute und Formenversatz (besonders bei S3 und T34) bearbeiten; Auswerferstellen finden sich natürlich auch! Resinteile würden weniger Arbeit machen… Wirklich fehlerhafte Stellen wird man erst nach einer Grundierung erkennen; deshalb bestrich ich alle bearbeiteten Bereiche mit Ethylacetat, um diese Stellen etwas zu egalisieren. Wegen diverser Formentrennlinien gestaltete sich das Verkleben der Teile einfach nur nervtötend! Teil T42 beispielsweise muss an den Klebepunkten abgeschliffen werden, damit es fluchtet. Sowas von unnötig!

An der Lademulde (S3) ergänzte ich noch einige Details nach Fotovorlagen des Karls aus Kubinka – hier besonders die Verriegelung mit dem Bodenstück (R16) unterhalb der Lademulde.

Das vordere Versteifungsblech an T41 sollte überarbeitet werden, was mir allerdings erst nach dem Zusammenkleben auffiel. Ich entfernte es nachträglich, und glich es an den mir vorliegenden Fotovorlagen an. An dieser Stelle fehlt weiterhin eine Art Kurbelgestänge, genauso wie eben auch unterhalb der Lademulde. Meine Kubinka Fotos lassen einige Details erahnen – aber mehr auch nicht. Welche Aufnahmen man genau braucht, fällt eben leider meist erst beim Bau eines Modells auf…

Das vordere Versteifungsblech an T41 sollte überarbeitet werden, was mir allerdings erst nach dem Zusammenkleben auffiel. Ich entfernte es nachträglich, und glich es an den mir vorliegenden Fotovorlagen an. An dieser Stelle fehlt weiterhin eine Art Kurbelgestänge, genauso wie eben auch unterhalb der Lademulde. Meine Kubinka Fotos lassen einige Details erahnen – aber mehr auch nicht. Welche Aufnahmen man genau braucht, fällt eben leider meist erst beim Bau eines Modells auf…

Im weiteren Bauverlauf bekam ich Fotos der originalen Zeichnungen von Rheinmetall in die Finger. Also baute ich hier den Geschoßentlader und die Entladezange scratch. Auch das weiter oben angesprochene Kurbelgestänge konnte ich nun einigermaßen nachbauen. Die Ätzteile von Eduard verklebte ich erstmals mit dem Acryl-Kleber von A-MIG (2031). Geiles Zeug! Hält wesentlich besser als Sekundenkleber, er zieht sich beim Trocknen zusammen und man kann ihn – verdünnt mit Wasser – auch mit einem Pinsel dünn auftragen, bzw. in Spalten laufen lassen. Die Kurbeln (T24) sind übrigens an den Seitenteilen (T44 u. T45) gelagert.

Oberlafette:

Die Hauptteile der Oberlafette (Q1, 2, 8, 9 und 12) sind besonders gründlich zu versäubern und vor dem Verkleben trocken anzupassen! Auswerfermarken fütterte ich mit Plastikstreifen auf. Die Drehzapfenlagerung (Q8 und Q12) versah ich mit einer Gußstruktur aus Mr. Surfacer 500 und 1000. Diverse Spalten verschloss ich, indem ich verdünnten Mr. Surfacer 1000 mit einem Pinsel in die betreffenden Bereiche strich. Nach Durchtrocknung egalisierte ich die Stellen mit einem mit Isopropyl Alkohol benetzten Wattestäbchen, bzw. Wattestab von Tamiya. An den Seitenteilen Q1 und Q2 war unten jeweils eine Sechskantmutter nach Fotovorlagen zu ergänzen. Innen habe ich zwei stumpfe Kegel ergänzt, diese entdeckte ich auf einer technischen Zeichnung von Rheinmetall. Die Mechanismen des Höhen- und Seitenrichtwerks verschwinden im Innern der Oberlafette vorne und hinten – sind also eh nicht zu sehen! Vorne kam noch eine Führungsklaue dazu, analog zu den hinteren beiden. Sie ist geschraubt und für den Transport in Einzellasten abbaubar. An der vorderen Unterseite (Q21) ergänzte ich noch einen Bolzen, um die Drehlagerung darzustellen.

Die Hauptteile der Oberlafette (Q1, 2, 8, 9 und 12) sind besonders gründlich zu versäubern und vor dem Verkleben trocken anzupassen! Auswerfermarken fütterte ich mit Plastikstreifen auf. Die Drehzapfenlagerung (Q8 und Q12) versah ich mit einer Gußstruktur aus Mr. Surfacer 500 und 1000. Diverse Spalten verschloss ich, indem ich verdünnten Mr. Surfacer 1000 mit einem Pinsel in die betreffenden Bereiche strich. Nach Durchtrocknung egalisierte ich die Stellen mit einem mit Isopropyl Alkohol benetzten Wattestäbchen, bzw. Wattestab von Tamiya. An den Seitenteilen Q1 und Q2 war unten jeweils eine Sechskantmutter nach Fotovorlagen zu ergänzen. Innen habe ich zwei stumpfe Kegel ergänzt, diese entdeckte ich auf einer technischen Zeichnung von Rheinmetall. Die Mechanismen des Höhen- und Seitenrichtwerks verschwinden im Innern der Oberlafette vorne und hinten – sind also eh nicht zu sehen! Vorne kam noch eine Führungsklaue dazu, analog zu den hinteren beiden. Sie ist geschraubt und für den Transport in Einzellasten abbaubar. An der vorderen Unterseite (Q21) ergänzte ich noch einen Bolzen, um die Drehlagerung darzustellen.

Die Verriegelungen mit der Lademulde (T15) überarbeitete ich nach Fotovorlagen und ergänzte noch geätzte Ketten, ebenso an Q17 Sicherungsbolzen mit Kette an den Kugelpfannen.

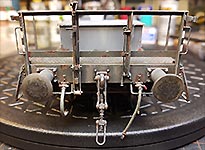

Eisenbahnverlastung:

Wer sich als Militär Modellbauer mit der Eisenbahn befasst, dem eröffnen sich ganz neue Welten: Fachbegriffe, mit denen man nichts anfangen kann. Keine Ahnung, welche Fachliteratur die richtige Wahl ist. Technische Fragen, auf die man erstmal kommen muss. Die Frage, was genau man denn jetzt eigentlich vor sich hat…

Auf den wenigen Fotos der Bahnverlastung sind viele Details auszumachen, die Trumpeter nicht berücksichtigt hat. Was in diesem Fall auch nicht unbedingt die Aufgabe des Herstellers wäre, sondern eher die des Anbieters des Ätzteilsatzes. In diesem Falle Eduard. Und weil ich eben alle ganz genau wissen muss, habe ich mir diverse Eisenbahnliteratur zugelegt. Damit ich Bescheid weiß - und alles schön nachbauen kann. Sehr hilfreiche Websites, was die Technik angeht, finden sich als Link ganz am Ende dieses Berichtes unter „Literatur und Quellen“.

Besonders hervorzuheben sind allerdings die Publikationen von Stefan Carstens. Hier finden sich viele Erklärungen zu allen möglichen Fragen. Er hat eine Reihe von Güterwagen-Büchern herausgebracht – leider aber noch nichts zu den speziellen mehrachsigen Drehgestellen, die oftmals bei Privatbahnen (also auch der Wehrmacht) für besonders schwere Güter eingesetzt wurden.

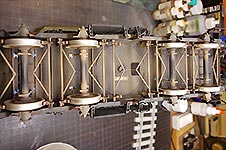

Die fünf-achsigen, geschweißten Drehgestelle (Baumuster C nach Skizze 17) kamen von den Linke und Hofmann Werken in Breslau und wurden für Rheinmetall gefertigt. Sie waren mit Hildebrand-Knorr Güterzugbremsen (HikG) und einer umklappbaren Bremserbühne ausgestattet, die mörserspezifischen Aufbauten wurden dann wohl bei Rheinmetall ergänzt. Das ist insofern von Belang, als dass die Drehgestelle eine andere Farbe als die Aufbauten aufweisen.

Lastfahrt:

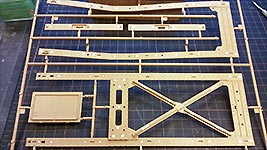

Jetzt geht es los mit den Tragschnabelwagen und deren Aufbauten! Mit den Aufbauten fange ich mal an: und zwar müssen zuerst alle Auswerfermarken der Spritzlinge B bis F mit Plastikscheiben in verschiedenen Stärken und Durchmessern verschlossen werden. Und dann verschliffen, gespachtelt und nochmals verschliffen werden. Diese Arbeiten besorgt man am besten parallel zu den anderen Arbeiten am Mörser – Zeitmanagement…

Jetzt geht es los mit den Tragschnabelwagen und deren Aufbauten! Mit den Aufbauten fange ich mal an: und zwar müssen zuerst alle Auswerfermarken der Spritzlinge B bis F mit Plastikscheiben in verschiedenen Stärken und Durchmessern verschlossen werden. Und dann verschliffen, gespachtelt und nochmals verschliffen werden. Diese Arbeiten besorgt man am besten parallel zu den anderen Arbeiten am Mörser – Zeitmanagement…

Auf Formenversatz, bzw. Formentrennlinien muss hier besonders geachtet werden, da manche Trennlinien durchaus Sinn machen: an einigen Teilen stellen sie die Trennung einzelner Bauteile des Originals dar und könnten somit auch noch weiter ausgearbeitet werden. Vorbereitend habe ich mir zuerst alle Teile für das Räderwerk der Drehgestelle, sowie die Teile für den Drehgestellrahmen fertig gemacht. Dies deshalb, weil ich mir vorerst nicht über die richtige Vorgehensweise im Klaren war. Es sind einige Dinge zu beachten: die Drehgestellrahmen dürfen nicht verzogen sein, müssen also beim Verkleben möglichst gerade ausgerichtet werden. Die Radsätze sollten alle auf den Schienen zu stehen kommen und nicht in der Luft hängen. Sinnvollerweise sollten die Räder vor dem endgültigen Einbau auch schon bemalt sein. So weit es geht, sollten auch die Teile von den B-Spritzlingen (also Bremsen und Blattfedernaufhängung) möglichst sauber verarbeitet werden, damit man sie später gut anpassen kann.

Den Anfang machen also die Drehgestelle mit den Baustufen 3 bis 8: die vermeintlichen Formentrennlinien an den Blattfedernpaketen (B17) in Baustufe 3 sind gar keine – hier befinden sich beim Original eine Art Nut und Feder, damit die einzelnen Blattfedern nicht seitlich verrutschen können. Lediglich die Oberseite könnte man verschleifen und dann eine Nut eingravieren.

Den Anfang machen also die Drehgestelle mit den Baustufen 3 bis 8: die vermeintlichen Formentrennlinien an den Blattfedernpaketen (B17) in Baustufe 3 sind gar keine – hier befinden sich beim Original eine Art Nut und Feder, damit die einzelnen Blattfedern nicht seitlich verrutschen können. Lediglich die Oberseite könnte man verschleifen und dann eine Nut eingravieren.

Die anderen Teile der B-Spritzlinge entfernte ich vorsichtig vom Gießast. Hierbei arbeitete ich viel mit einer geraden, spachtelförmigen Skalpellklinge, da die Angüsse gerne bis auf das Bauteil laufen. Natürlich auf die sichtbare Bauteiloberseite. Und bei bis zu drei Angüssen pro Bauteil nahm das Trennen und Versäubern bei über 400 Teilen sehr, sehr viel Zeit in Anspruch. Die Teile des Drehgestells A1 bis A3 und D32 habe ich miteinander verklebt, auf einer ebenen Montageplatte ausgerichtet und gut trocknen lassen. An den Seitenverklebungen der Drehgestelloberseiten (A2) befinden sich jeweils vier Auswerfermarken, die man zur besseren Passfähigkeit der Seitenteile (A1 und A3) planschleifen sollte. Die Stellen an den Seitenteilen A1 und A3, an denen die (hochgeklappten) Laufroste mit den Ätzteilen PE-A2 befestigt werden, versah ich mit Bohrungen für die (ergänzten) Verriegelungsbolzen. Die bekommen später noch Sicherungskettchen.

Unterdessen habe ich mir die Radsätze und die Bremsen vorgenommen: die Räder weisen auf der Außenseite gesenkte Bohrungen auf, die ein Mitnehmerloch für die Radsatzdrehbank darstellen könnten. Auf zeitgenössischen Fotos konnte ich diese Löcher (noch) nicht entdecken, also verspachtelte ich sie. Auf neueren Fotos im Netz sieht man jedoch Radsätze mit eben diesem einen Loch – wobei ich mir vorstellen könnte, dass abgelaufene Räder mit solchen Löchern „entwertet“ werden? Auf Nachfrage beim Experten wurde mir erklärt, daß zwei gegenüberliegende Löcher beim Einsatz von Radreifen die  Spannung aus den Radscheiben nehmen. Radreifen waren zur damaligen Zeit sehr viel weiter verbreitet als die in einem Stück gegossenen „Monobloc“ Räder. Allerdings wurden auch beide Radtypen gerne gemischt. Also versah ich einige Räder mit 1,0mm Bohrungen und lackierte sie vorab. Der Sechskant an den Achsen (Bstf. 5) ist versetzt. Somit wären auch die Achslager verdreht und könnten nicht mit den Blattfedern fluchten. Hier ist Anpassungsarbeit vonnöten, u.a. habe ich die Kanten des Sechskants auf einer Seite mit einer Skalpellklinge abgezogen. Achslager, Räder und Achsen bleiben bis zum endgültigen Einbau nur lose zusammengesteckt, um z.B. die Blattfedern ausrichten zu können. Übrigens weisen die Räder einen zu geringen Durchmesser auf, wie bei nahezu allen erhältlichen Bausätzen. Der Laufkreisdurchmesser des Radreifens betrug i.d.R. 1000mm, die Spurkränze entsprechend mehr. Es gab aber auch Räder mit 940 und 970mm Durchmesser. Sie alle waren untereinander austauchbar.

Spannung aus den Radscheiben nehmen. Radreifen waren zur damaligen Zeit sehr viel weiter verbreitet als die in einem Stück gegossenen „Monobloc“ Räder. Allerdings wurden auch beide Radtypen gerne gemischt. Also versah ich einige Räder mit 1,0mm Bohrungen und lackierte sie vorab. Der Sechskant an den Achsen (Bstf. 5) ist versetzt. Somit wären auch die Achslager verdreht und könnten nicht mit den Blattfedern fluchten. Hier ist Anpassungsarbeit vonnöten, u.a. habe ich die Kanten des Sechskants auf einer Seite mit einer Skalpellklinge abgezogen. Achslager, Räder und Achsen bleiben bis zum endgültigen Einbau nur lose zusammengesteckt, um z.B. die Blattfedern ausrichten zu können. Übrigens weisen die Räder einen zu geringen Durchmesser auf, wie bei nahezu allen erhältlichen Bausätzen. Der Laufkreisdurchmesser des Radreifens betrug i.d.R. 1000mm, die Spurkränze entsprechend mehr. Es gab aber auch Räder mit 940 und 970mm Durchmesser. Sie alle waren untereinander austauchbar.

Die Bremsen baute ich gemäß der Anleitung zusammen, versah sie aber noch mit Rückholfedern (Ziehl’sche Federn) für die Bremsbacken. Über das Gestänge im unteren Teil der Hängeeisen an den Bremsbacken konnte ich leider bislang noch nichts herausfinden. Der innere Teil des Zapfens der Bremsbackenlagerung steht nach dem Verkleben über und sollte plan gefeilt werden. Hier ist nämlich die spätere Position der Bremsdreiecke.

Die Bremsen baute ich gemäß der Anleitung zusammen, versah sie aber noch mit Rückholfedern (Ziehl’sche Federn) für die Bremsbacken. Über das Gestänge im unteren Teil der Hängeeisen an den Bremsbacken konnte ich leider bislang noch nichts herausfinden. Der innere Teil des Zapfens der Bremsbackenlagerung steht nach dem Verkleben über und sollte plan gefeilt werden. Hier ist nämlich die spätere Position der Bremsdreiecke.

In die Drehgestellrahmen klebte ich nun gemäß der Anleitung die Blattfedern mit den Rechteckschaken (B14 u. B15) und richtete sie miteinander aus, indem ich die zusammengesteckten Radsätze einschob. Hier sorgt die gute Passgenauigkeit dafür, dass alle Räder die Schienen berühren, wenn man einigermaßen sorgfältig arbeitet. Danach klebte ich die Bremsen ein und richtete sie an den Rädern aus. Wenn sie gut durchgetrocknet sind, kann man die Radsätze z.B. zum Lackieren der Drehgestelle einfach wieder herausziehen. Allerdings kann man die Bremsen auch ohne Radsätze (besser) einkleben. Deren Ausrichten klappt so besser, die 42,0mm breiten Bremsdreiecke helfen beim geraderichten. Die Bremsdreiecke bestehen aus 1,6mm und 1,2mm Plastikrundstab. Außerdem baute ich mir noch Bremslösezüge aus Messingdraht, Hebel für den Bremsabsperrhahn (PE-A8) und entfernte die Hebel des Lastwechselumstellers (D33) zur späteren Verwendung. Sehr ärgerlich ist übrigens, dass die Pufferhülsen (D17 u. 18) unnötigerweise zweigeteilt sind!

Alle Klebestellen an Radsätzen und Achshalterungen (B18) klebte ich mit Maskingtape ab, da diese Bauteile erst nach der Lackierung verbaut werden. Nach dem Einbau der Radsätze wären noch Fanglaschen (aus sehr dicker Alufolie) zu ergänzen. Diese Fanglaschen habe ich wohl falsch eingebaut – sie fangen bei meinem Modell die Radsätze auf. Ich bin mir sicher, dass ich dies irgendwo auch so gesehen habe. Die Fanglaschen sind aber dazu da, die Bremsdreiecke und/oder die Verbindungsstangen der Hängeeisen an den Bremsbelägen aufzufangen.

Das Geländer an Teil D25 konnte man beim Original wegklappen, bzw. ausbauen. Deshalb sind an A2 die Aufnahmen für Scharniere an den Seiten abzuschleifen und mit Bolzen zu versehen. Teil D25 mit dem filigranen Geländer passte ich aber erst später ein. Hier waren allerdings auch umfangreiche Arbeiten angesagt: ein Geländer entfernte ich, um es (bei einem Leerfahrt Drehgestell) umgelegt darzustellen. Warum ist ausgerechnet dieses Teil in einem Stück gegossen??? Die Handbremsspindel baute ich komplett um, zusätzlich kamen noch ein Notbremszug und Signalhalter hinzu. Da der ganze Wagen nur als Schlußläufer fahren darf, können hier Regel-Schlußsignale eingesteckt werden. Die zeigen übrigens nicht an, dass der Zug hier zu Ende ist, sondern zeigen dem Bahnbediensteten, dass der Zug noch komplett ist!

Das Geländer an Teil D25 konnte man beim Original wegklappen, bzw. ausbauen. Deshalb sind an A2 die Aufnahmen für Scharniere an den Seiten abzuschleifen und mit Bolzen zu versehen. Teil D25 mit dem filigranen Geländer passte ich aber erst später ein. Hier waren allerdings auch umfangreiche Arbeiten angesagt: ein Geländer entfernte ich, um es (bei einem Leerfahrt Drehgestell) umgelegt darzustellen. Warum ist ausgerechnet dieses Teil in einem Stück gegossen??? Die Handbremsspindel baute ich komplett um, zusätzlich kamen noch ein Notbremszug und Signalhalter hinzu. Da der ganze Wagen nur als Schlußläufer fahren darf, können hier Regel-Schlußsignale eingesteckt werden. Die zeigen übrigens nicht an, dass der Zug hier zu Ende ist, sondern zeigen dem Bahnbediensteten, dass der Zug noch komplett ist!

An den Druckluftschläuchen (D35 u. 36) fehlen die Kupplungen – sehr ärgerlich! Hier sollten auch noch die fehlenden Absperrhähne ergänzt werden. Warum zwei Druckluftschläuche? Bei nur einem Schlauch läuft dieser bei gekuppelten Wagen quer, was bei Wagen mit Heizschläuchen verboten ist. Und lt. Betriebsanweisung der Eisenbahnverlastung gibt es diese Heizung auch, obwohl ich hierfür keinen Bildbeleg finden konnte.

An den Druckluftschläuchen (D35 u. 36) fehlen die Kupplungen – sehr ärgerlich! Hier sollten auch noch die fehlenden Absperrhähne ergänzt werden. Warum zwei Druckluftschläuche? Bei nur einem Schlauch läuft dieser bei gekuppelten Wagen quer, was bei Wagen mit Heizschläuchen verboten ist. Und lt. Betriebsanweisung der Eisenbahnverlastung gibt es diese Heizung auch, obwohl ich hierfür keinen Bildbeleg finden konnte.

Die Zurrspindeln (D11) der Doppelhakenkupplungen mit Fanghaken änderte ich teilweise ab, damit der Griff richtig hängt. Der Fanghaken diente dazu, bei einem Bruch der Hauptkupplung den Verlust der Wagen zu verhindern. Der nicht benötigte Haken am anderen Wagen wurde in ein U-Profil eingehängt – im Gegensatz zu den einfachen Hakenbügelkupplungen, bei denen es einen Haken zu Einhängen hinter der Pufferbohle gab.

Die Kuppelstange (G1), mit der die beiden Drehgestelle für die Leerfahrt verbunden werden, findet ihren Platz am hinteren Drehgestell. Aber nicht schon in Baustufe 11, sondern erst ganz am Ende nach der Bemalung. Außerdem gehört auch der Druckluftschlauch (G10) mit verbaut, bzw. wird er durch flexible Silikonlitze, o.ä. ersetzt. Die (fehlenden) Schlauchanschlüsse finden auf Gegenhaltern ihren Platz. Diese Vorrichtungen sind am hinteren Drehgestell mit Haltewinkeln befestigt. Mir lag nur das übliche Bildmaterial vor, sodass ich etwas improvisieren musste. Die scratch gebauten Gegenhalter sehen ein wenig zu groß geraten aus – die Maße stimmen aber.

In Baustufe 9 sind die Drehbühnen mit der hydraulischen Hebevorrichtung zu bauen. Das Bohren der Löcher in C36 ist mir etwas verunglückt; beim trockenen Anpassen erschien mir das Maß 4,0mm von oben als zu tief – 3,6mm ist aber definitiv zu hoch. Also 4,0mm testen, ggf. sind 3,8mm auch gut. Auf der anderen Seite müssen Löcher für Hydraulikleitungen gebohrt werden, die ich später aus 0,8mm Silikonschläuchen herstellte. Diese verband ich mit Teil C22.

In Baustufe 9 sind die Drehbühnen mit der hydraulischen Hebevorrichtung zu bauen. Das Bohren der Löcher in C36 ist mir etwas verunglückt; beim trockenen Anpassen erschien mir das Maß 4,0mm von oben als zu tief – 3,6mm ist aber definitiv zu hoch. Also 4,0mm testen, ggf. sind 3,8mm auch gut. Auf der anderen Seite müssen Löcher für Hydraulikleitungen gebohrt werden, die ich später aus 0,8mm Silikonschläuchen herstellte. Diese verband ich mit Teil C22.

C36 ist sodann mit Mr. Surfacer 1000 für die Gußstruktur behandelt worden, die Teile C35 erhielten diese Behandlung nicht. Aber jeweils ein Loch für Hydraulikschläuche.

Der Formenversatz an C13 ist hilfreich, da er die Abdeckhaube darstellt. Also weiter ausarbeiten, die Unterseiten verfüllen, C15 und C16 ankleben und an den Abdeckhauben Riemchen aus Bleifolie ergänzen. Die Verklebung von C15 und C16 mit C36 verblendete ich ebenfalls mit Mr. Surfacer.

Bei C1 habe ich jeweils zwei Nieten ergänzt, die richtigen Positionen von C2 zeigen die zeitgenössischen Fotos in beispielsweise Waffen-Revue. Und das gilt auch für die Optik und Position der restlichen Anbauteile. Die bewegliche Einheit (C33 u. C34) auf den Kugelpfannen (C30 u. C31) bleibt zum Zwecke der späteren Bemalung nur lose aufgesteckt.

Bei C1 habe ich jeweils zwei Nieten ergänzt, die richtigen Positionen von C2 zeigen die zeitgenössischen Fotos in beispielsweise Waffen-Revue. Und das gilt auch für die Optik und Position der restlichen Anbauteile. Die bewegliche Einheit (C33 u. C34) auf den Kugelpfannen (C30 u. C31) bleibt zum Zwecke der späteren Bemalung nur lose aufgesteckt.

Bei den hydraulischen Teleskop-Hebeböcke in Baustufe 10 oben links kommen die Teile C6 nur im Moment des Ein- oder Aushängens der Tragbrücken des Mörsers zum Einsatz. Käme also nur für ein Verlade-Diorama infrage, sonst nicht! Auch hier kam Silikonschlauch zum Einsatz; diesmal 0,4mm. Drehbühnen und Hebeböcke habe ich hier noch nicht verbaut, sondern erst nach der Bemalung.

In Baustufe 11 sind u.a. Zubehör- und Werkzeugkasten (G6, G7 u.E5) zu verbauen. Daraus kann man eine abendfüllende Baustelle machen. Die Bohrungen auf den Deckeln E5 entstammen wohl nur den Zeichnungen, machen m.E. nach keinen Sinn. Also habe ich sie mit 0,13mm Sheet abgedeckt. Die Scharniere entfernte ich und baute sie mit (teilweise angepassten) Ätzteilen aus der Grabbelkiste neu auf. Hinzu kamen noch Vorhängeschlösser mit Sicherungskettchen. Auch diese Kisten wurden erst viel später nach der Bemalung verklebt.

In Baustufe 11 sind u.a. Zubehör- und Werkzeugkasten (G6, G7 u.E5) zu verbauen. Daraus kann man eine abendfüllende Baustelle machen. Die Bohrungen auf den Deckeln E5 entstammen wohl nur den Zeichnungen, machen m.E. nach keinen Sinn. Also habe ich sie mit 0,13mm Sheet abgedeckt. Die Scharniere entfernte ich und baute sie mit (teilweise angepassten) Ätzteilen aus der Grabbelkiste neu auf. Hinzu kamen noch Vorhängeschlösser mit Sicherungskettchen. Auch diese Kisten wurden erst viel später nach der Bemalung verklebt.

Sämtliche Teile der Tragbrücken (Bstf. 12 u. 13) sind auf Auswerferstellen, Formentrennlinien und sonstige Fehlstellen zu untersuchen. Sind diese Mängel beseitigt, muss unbedingt trocken angepasst, und ggf. nachgearbeitet werden!

Nachdem die Komponenten der Tragbrücken verklebt waren, pinselte ich Mr. Surfacer 500 in die Spalten und Fugen der Trägerverbindungen, um sie wenigstens etwas zu verschließen. Idealerweise sollten diese Verbindungen Hohlkehlen aufweisen; hier wurde mir aber der zeitliche Aufwand einfach zu groß, weil dies mehrere Durchgänge bedeutet hätte. Den durchgetrockneten Surfacer auf den verschlossenen Spalten pinselte ich nunmehr Schritt für Schritt mit einem in Isopropylalkohol getränkten Flachpinsel ein. Der Alkohol löst den Surfacer an, zuviel aufgetragener Surfacer lässt sich so wieder entfernen und weiter in die Nahtstellen einarbeiten. Man kann auch mit in Isopropyl getränkte Wattestäbchen benutzen. Wo nötig und möglich, kann man auch mit einem flachen Borstenpinsel arbeiten.

Nachdem die Komponenten der Tragbrücken verklebt waren, pinselte ich Mr. Surfacer 500 in die Spalten und Fugen der Trägerverbindungen, um sie wenigstens etwas zu verschließen. Idealerweise sollten diese Verbindungen Hohlkehlen aufweisen; hier wurde mir aber der zeitliche Aufwand einfach zu groß, weil dies mehrere Durchgänge bedeutet hätte. Den durchgetrockneten Surfacer auf den verschlossenen Spalten pinselte ich nunmehr Schritt für Schritt mit einem in Isopropylalkohol getränkten Flachpinsel ein. Der Alkohol löst den Surfacer an, zuviel aufgetragener Surfacer lässt sich so wieder entfernen und weiter in die Nahtstellen einarbeiten. Man kann auch mit in Isopropyl getränkte Wattestäbchen benutzen. Wo nötig und möglich, kann man auch mit einem flachen Borstenpinsel arbeiten.

Die Heißösen F4, F5 und F6 erhalten eine Gußstruktur aus Mr. Surfacer 1000, ausgenommen sind die runden Scheiben der Bolzenlöcher. An F5 ergänzte ich dünne (0,13mm) Ringe aus Plastiksheet, um das Spiel ihrer Gegenstücke an der Oberwanne etwas auszugleichen. Die zeitgenössischen Fotos lassen diese Ringe auch erahnen. Die Heißösen sollte man auf der Außenseite etwas ansenken, damit beim Einhängen des Mörsers die Bolzen leichter einzubauen sind.

Bei der Konfiguration mit eingehängtem Gerät können die Verriegelungen für die Leerfahrt (B20) in ihrer hochgekurbelten Position mit den Teilen B19, 20 u. 22 verklebt werden.

Die Leitern (F8) für den Einbau der Bolzen (F13) bei Leerfahrt erhielten noch eine Lagerung aus Plastikstreifen, wie auf einem Foto zu sehen. Auf einigen Bildern erkennt man an den Drucklagern (an F12) der Querträger (F11) Meßleisten zur Neigungskontrolle der Tragbrücke bei Leerfahrt. Diese habe ich ebenfalls aus Plastikstreifen nachgebaut.

Ferner wäre noch zu prüfen, in welchen Situationen welche Hebel und Kurbeln auf den diversen Vierkantprofilen in Baustufe 10 überhaupt zu verbauen sind.

Nach der Lackierung der Drehgestelle wurden die (bemalten) Radsätze mit den Verschlußblechen (B18) verklebt und danach die Fanglaschen ins Untergestell geklebt. Mehr dazu weiter unten bei Lackierung.

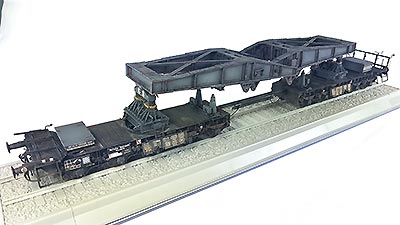

Brücke und Lademulde auf Flachwagen:

Diese beiden Komponenten wurden beim Bahntransport separat auf einem Flachwagen verlastet, um das Lichtraummaß beim Mörser einzuhalten. Im Jentz-Heft ist ein Foto zu sehen, auf dem neben der Brücke und der Ladevorrichtung auch noch eine Holzkiste auf dem Transportgestell verladen ist. Kann man machen…

Diese beiden Komponenten wurden beim Bahntransport separat auf einem Flachwagen verlastet, um das Lichtraummaß beim Mörser einzuhalten. Im Jentz-Heft ist ein Foto zu sehen, auf dem neben der Brücke und der Ladevorrichtung auch noch eine Holzkiste auf dem Transportgestell verladen ist. Kann man machen…

Der Tragrahmen entstand aus Evergreen-Profilen. Die Vorlage hierzu waren die Fotos von der Verlastung auf Culemeyer Straßenrollen, die in diversen Publikationen abgebildet sind. Beim Bahntransport entfallen die unteren U-Profile, durch ihre Löcher kann der Rahmen mit dem Flachwagen verschraubt werden. Zusätzlich sollte der Tragrahmen mittels Kanthölzer gegen Verrutschen gesichert werden.

Als Flachwagen würde sich hier der Ommr Linz von Sabre anbieten, aber das wäre ein anderer Baubericht!

Eisenbahnverlastung Leerfahrt:

Der Bau gestaltet sich wie bei der Lastfahrt, kleinere Unterschiede sind aber zu beachten und werden in der Anleitung auch berücksichtigt.

Der Bau gestaltet sich wie bei der Lastfahrt, kleinere Unterschiede sind aber zu beachten und werden in der Anleitung auch berücksichtigt.

Die beiden Tragschnabelwagen werden für die Leerfahrt ineinander geschoben und miteinander verriegelt. Bei den Verriegelungen für die Leerfahrt (B19 bis B22) ist darauf zu achten, dass B20 tatsächlich beweglich bleibt, bis die beiden Drehgestelle ineinander geschoben und miteinander verbunden werden. Die Teleskop – Hebeböcke (Bstf. 10) sind in dieser Konfiguration aus der Mitte herausgerückt, die Löcher für die zentrierte Position verschloss ich mit Plastikrundstab.

Mit Kuppelstange, Druckluftschlauch und den Verriegelungsbolzen werden die Drehgestelle miteinander verbunden. Unter der Kuppelstange befindet sich wohl ein Druckluftbehälter, mit dem man beispielsweise beim Rangierbetrieb die Bremsen lösen kann. Denke ich…

Restarbeiten:

Die übrig gebliebenen Teile wie z.B. die Feuerlöscher und die Fahrerraumabdeckung kamen nun an die Reihe, ebenso die Auspuffanlage. Danach verklebte ich die (ziemlich verzogenen) Laufbleche und ergänzte die Haltelaschen für die Flügelschraubenarretierungen.

Der Eröhungsanzeiger (T21) bekam eine gedruckte Skala, aus dünner Klarsichtfolie schnitt ich eine 6,5mm Scheibe als Verglasung und klebte diese dann mit Clearfix von Humbrol ein. Die Warnhinweise zum Heben von Oberlafette und Brücke habe ich schon weiter oben erwähnt. Das (*eisenbahnverlastete) Gerät selbst wird noch mit gedruckten Abteilungsabzeichen und Warnhinweisen* lt. Fotovorlagen versehen. Am Ende wäre nur noch die Oberlafette (Marschposition, also möglichst weit hinten) in den Fahrzeugkasten des Mörsers zu versenken.

Die Kuppelstange (G1) versah ich mit einem Druckluftschlauch aus 1,2mm Litze. Die Druckluftanschlüsse baute ich selbst und verklebte sie mit dem Schlauch und dann an den nachgerüsteten Halterungen. Ferner baute ich noch eine Werkzeugkiste nach einer Vorlage aus den Originaldokumenten und einige Hemmschuhe.

Die Kuppelstange (G1) versah ich mit einem Druckluftschlauch aus 1,2mm Litze. Die Druckluftanschlüsse baute ich selbst und verklebte sie mit dem Schlauch und dann an den nachgerüsteten Halterungen. Ferner baute ich noch eine Werkzeugkiste nach einer Vorlage aus den Originaldokumenten und einige Hemmschuhe.

Gegen Ende brachte ich noch die Auspuffrohre mit Draht auf der vorderen Tragschnabelbrücke des bahnverlasteten Karls an. Das Foto in Waffen Revue Nr. 23 legt nahe, dass sie dort mit Draht befestigt waren.

Einem der hinteren Drehgestelle hing ich noch ein rundes Zugschlußsignal an einen Puffer, das andere Drehgestell bekam zwei Zugendtafeln in die Signalhalter. Diese waren bei der DRG in der Regel quadratisch, rechteckig waren sie erst bei der DB. Außerdem waren sie anfangs von beiden Seiten sichtbar, damit der Lokführer erkennen konnte, dass der komplette Zug noch vollständig war. Mit Einführung der Druckluftbremsen mussten die Schlußsignale dies nicht mehr, da der Zug nun bei einer Trennung automatisch zwangsgebremst wurde.

Blieb nur noch, den Mörser mit den Tragschnabelbrücken zu verbinden. Ich musste die Bolzendurchführungen nachträglich aufbohren, weil ich die Bolzen nicht vollständig durchschieben konnte. Die Bolzen schob ich mit einer spitzen Pinzette ein, deren Spitzen ich für besseren Grip in Maskol von Humbrol tauchte. Dann wurde das Ganze mit den Drehbühnen aus Baustufe 9 auf die Drehgestelle gesetzt. Aus passenden Teilstücken des übriggebliebenen Druckluftschlauches (G10) wird noch eine Druckluftverbindung vom Mörser zu den Drehgestellen hergestellt, und diese dann bemalt und gealtert. In meinem Fall aber erst nach dem endgültigen Positionieren auf einem Diorama.

Zum Schluss untersuchte ich das Modell nochmals auf Fehlstellen und besserte ggf. die ein oder andere Stelle noch mal nach.

Damit war der Bau nun endlich nach ca. zweieinhalb Jahren vollendet!

| Bemalung/Alterung |

Das gesamte Gerät ist in Grau gehalten, getarnt wurde es wohl erst im Bereitstellungsraum. In der Regel verwende ich für die Detailbemalungen Farben von Vallejo, sie sind einfach zu verarbeiten, trocknen schnell und geben doch so einige RAL Töne ziemlich genau wieder.

Als Grundierung probierte ich erstmals Grey Primer von Mission Models mit einer defekten (wusste ich nicht) Medium Düse meiner Badger 150. Katastophe! Es kam Luft – aber keine Farbe! Also setze ich mehr Thinner hinzu, erhöhte den Druck auf fast 3,0 bar und verdünnte weiter mit destilliertem Wasser. Der Primer macht also so einiges mit. Bei zu viel Wasser allerdings bildet die Farbe durch die Oberflächenspannung eine rauhe Oberfläche. Mit der nicht defekten kleinen Düse ging es dann, wie in den FAQ’s von Mission Models beschrieben. Mir persönlich ist der Farbauftrag zu dünn; mehrere Schichten sind also vonnöten, um ein deckendes Finish zu erzielen. Was wiederum vielleicht gar nicht unbedingt notwendig wäre… Jedenfalls wünsche ich ein deckendes Finish schon beim ersten Durchgang, was ich letztendlich mit (unverdünntem) Grey Primer and Microfiller von AK Interactive (AK 758) direkt aus der Flasche erzielten konnte.

Den Innenraum brushte ich mit Tamiya XF-9, abgetönt mit etwas XF-7. Darüber nebelte ich stark verdünnte RC066 Innenraumfarbe von AK.

Den Innenraum brushte ich mit Tamiya XF-9, abgetönt mit etwas XF-7. Darüber nebelte ich stark verdünnte RC066 Innenraumfarbe von AK.

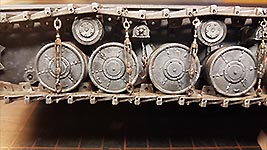

Da ich nicht wusste, wie gut das Verspannen der Kette mit den Spannschlössern funktionieren würde baute ich das Laufwerk komplett fertig, um es dann mit Airbrush und Pinsel zu bemalen. Nur die Stützrollen waren wegen der Gummibandagen schon bemalt und wurden vor den Lackiervorgängen abgeklebt. Die Wanne bekam einen Farbauftrag aus Tamiya’s XF-63, aufgehellt mit XF-2 und ein wenig X-23. Die Ketten brushte ich mit einer grauen Kettenfarbmischung aus Tamiyafarben, die ich mir schon vor Jahren gemixt habe. Es folgten kleinere Reparaturfarbaufträge an der Wanne. Das alles klappte soweit ganz gut! Als nächstes bearbeitete ich die Kette mit stark verdünnter brauner Farbe und gestaltete weiter mit Pastellkreiden von Rembrandt, die ich mit Isopropyl Alkohol aus der Spritzpistole fixierte. Danach bemalte ich alle metallischen Teile mit diversen Metallic-Farben von Model Master. Diese kann man auch noch sehr gut aufbürsten, wenn sie schon so gut wie trocken sind. Jetzt bearbeitete ich u.a. die Laufflächen der Laufrollen mit trockener Pastellkreide Walnußbraun von Schmincke. Dieser Farbton hat keine Rotanteile und ist deswegen sehr dezent. Natürlich wurden auch einige andere Stellen mit weiteren braunroten Pastellkreidetönen bearbeitet, ganz unregelmäßig zum Auflockern. Mit der Airbrush trug ich nun zum Fixieren Model Masters Sealer for Metalizer auf und stellte fest, dass kaum noch was von den Pastellkreiden zu sehen war. Also nochmal das Ganze und mit Isopropylalkohol (Thinner von Tamiya ist exakt dasselbe) und wenig Druck aufgenebelt. Passt! Unschöne Stellen wurden immer wieder nachbearbeitet, da nicht wirklich alle Ecken gut sichtbar und erreichbar sind.

Da ich nicht wusste, wie gut das Verspannen der Kette mit den Spannschlössern funktionieren würde baute ich das Laufwerk komplett fertig, um es dann mit Airbrush und Pinsel zu bemalen. Nur die Stützrollen waren wegen der Gummibandagen schon bemalt und wurden vor den Lackiervorgängen abgeklebt. Die Wanne bekam einen Farbauftrag aus Tamiya’s XF-63, aufgehellt mit XF-2 und ein wenig X-23. Die Ketten brushte ich mit einer grauen Kettenfarbmischung aus Tamiyafarben, die ich mir schon vor Jahren gemixt habe. Es folgten kleinere Reparaturfarbaufträge an der Wanne. Das alles klappte soweit ganz gut! Als nächstes bearbeitete ich die Kette mit stark verdünnter brauner Farbe und gestaltete weiter mit Pastellkreiden von Rembrandt, die ich mit Isopropyl Alkohol aus der Spritzpistole fixierte. Danach bemalte ich alle metallischen Teile mit diversen Metallic-Farben von Model Master. Diese kann man auch noch sehr gut aufbürsten, wenn sie schon so gut wie trocken sind. Jetzt bearbeitete ich u.a. die Laufflächen der Laufrollen mit trockener Pastellkreide Walnußbraun von Schmincke. Dieser Farbton hat keine Rotanteile und ist deswegen sehr dezent. Natürlich wurden auch einige andere Stellen mit weiteren braunroten Pastellkreidetönen bearbeitet, ganz unregelmäßig zum Auflockern. Mit der Airbrush trug ich nun zum Fixieren Model Masters Sealer for Metalizer auf und stellte fest, dass kaum noch was von den Pastellkreiden zu sehen war. Also nochmal das Ganze und mit Isopropylalkohol (Thinner von Tamiya ist exakt dasselbe) und wenig Druck aufgenebelt. Passt! Unschöne Stellen wurden immer wieder nachbearbeitet, da nicht wirklich alle Ecken gut sichtbar und erreichbar sind.

Das Finish der Spannschlösser und der Haken bereitete mir einiges Kopfzerbrechen: erstmal bemalte ich sie mit einer Mischung aus viel Schwarz und sehr wenig Braun von Vallejo. Danach pinselte ich sie mit einem Flachpinsel ab, den ich vorher über einen Graphitstift (Cretacolor Monolith 8B) rieb. Fixiert mit Pigment Fixer von AK. Klappte ganz gut, gefiel mir aber nicht. Derwent Graphitone (Aqua) Washing Stifte gibt es in verschiedenen Metalltönen, der Farbauftrag war mir aber zu, zu ...unsichtbar? Jedenfalls auch nicht das richtige. Zumindest nicht für die Gewindestangen. Nächster Versuch mit Gun Metal Pigmenten von A-Mig. Hm.  Auch nicht richtig, weil irgendwie zu viel auf den kleinen Flächen. Jetzt hatte ich schon jede Menge Produkte auf die Spannschlösser gekleistert – nächster Versuch mit den stark verdünnten Vallejo Farben in braun und rotbraun, aufgetupft mit einem ausgefranzten Borstenpinsel. Ahh, schon besser. Weiter mit einem Pinwash mit verdünntem Schwarz (auch Vallejo) an ausgewählten Stellen und einem gaaanz spitzen Pinsel. Dann noch etwas Engine Oil von Abt.502 an die Gewindestangen. Und zuletzt noch ein sehr dezentes Trockenmalen an ausgewählten Stellen. Um die Spannschlösser noch etwas zu betonen. Puh! Angerostete Metalloberflächen zu gestalten macht mir nicht gerade viel Freude… Es wäre aber auch einfacher gegangen: Engine Oil von Abt.502 aufpinseln, dann wasserbasierte Farbe mit einem alten Pinsel an einigen Stellen in die noch feuchte Ölfarbe tupfen. Eventuell mit Tesafilm wieder etwas Farbe wegnehmen.

Auch nicht richtig, weil irgendwie zu viel auf den kleinen Flächen. Jetzt hatte ich schon jede Menge Produkte auf die Spannschlösser gekleistert – nächster Versuch mit den stark verdünnten Vallejo Farben in braun und rotbraun, aufgetupft mit einem ausgefranzten Borstenpinsel. Ahh, schon besser. Weiter mit einem Pinwash mit verdünntem Schwarz (auch Vallejo) an ausgewählten Stellen und einem gaaanz spitzen Pinsel. Dann noch etwas Engine Oil von Abt.502 an die Gewindestangen. Und zuletzt noch ein sehr dezentes Trockenmalen an ausgewählten Stellen. Um die Spannschlösser noch etwas zu betonen. Puh! Angerostete Metalloberflächen zu gestalten macht mir nicht gerade viel Freude… Es wäre aber auch einfacher gegangen: Engine Oil von Abt.502 aufpinseln, dann wasserbasierte Farbe mit einem alten Pinsel an einigen Stellen in die noch feuchte Ölfarbe tupfen. Eventuell mit Tesafilm wieder etwas Farbe wegnehmen.

Es folgte ein Washing mit verdünnter Ölfarbe (Lampenschwarz) von Schminke, danach wurden ausgewählte Bereiche mit hellgrauer Ölfarbe dezent trocken gemalt. Lackschäden usw. erstellte ich mit der Schwammtechnik, für Kratzer etc. benutzte ich Buntstifte, bzw. einen spitzen, feinen Pinsel. Zur Anwendung kamen auch AK’s Washing Pencils und Pastellkreiden.

Alle bereits lackierten Komponenten des Mörsers deckte ich nun ab, um die noch unbemalten Restbereiche brushen zu können. Auch hier kam der Primer von AK zum Einsatz, denn er lässt sich punktgenau dünn und deckend auftragen. Danach folgte dann auch hier die endgültige Lackierung wie bei der Unterwanne mit Farben von Tamiya. Außerdem brushte ich noch die Laufstege, sowie die anderen übriggebliebenen Teile bzw. Baugruppen, wie z.B. die Tragbrücken. Hier dunkelte ich nachträglich einige Stellen per Airbrush nach, Flächen hellte ich hingegen auf. Nach dem Washing homogenisiert sich die Lackierung, ein Pinwash verblendet zusätzlich.

Alle bereits lackierten Komponenten des Mörsers deckte ich nun ab, um die noch unbemalten Restbereiche brushen zu können. Auch hier kam der Primer von AK zum Einsatz, denn er lässt sich punktgenau dünn und deckend auftragen. Danach folgte dann auch hier die endgültige Lackierung wie bei der Unterwanne mit Farben von Tamiya. Außerdem brushte ich noch die Laufstege, sowie die anderen übriggebliebenen Teile bzw. Baugruppen, wie z.B. die Tragbrücken. Hier dunkelte ich nachträglich einige Stellen per Airbrush nach, Flächen hellte ich hingegen auf. Nach dem Washing homogenisiert sich die Lackierung, ein Pinwash verblendet zusätzlich.

Nach dem Entfernen der Maskierungen wurden nun alle Details bemalt, die ebenfalls ein Washing benötigen.

An dieser Stelle möchte ich einmal näher an meine grundsätzliche Herangehensweise der Alterung eingehen: für das Washing mit Ölfarben nehme ich bei grauen Fahrzeugen Lampenschwarz von Schmincke und ziemlich alte Universalverdünnung. Die ist meiner Meinung nach nicht so aggressiv wie z.B. Balsamterpentin. Abwechslung schafft Umbra Natur – diese Farbe hat keinen Grünschimmer wie die gebrannten Umbra- und Siena Töne. Diese eignen sich (neben Elfenbeinschwarz) besser für dunkelgelbe Farbgebungen. Damit das Washing nicht aufläuft oder eine Korona bildet, können größere Flächen mittels Airbrush mit Verdünnung benetzt werden. Und diese Flächen sind dann auch bestens für einen späteren Pinwash aus verschiedenen bunten Ölfarben vorbereitet, um allzu monochrome Flächen weiter aufzulockern. Nach mindestens einer Woche Trocknen und Ablüften male ich ganz oldschool trocken. Mit abgetöntem, bzw. reinem Weiß. Die immer noch vorhandene Restfeuchte des Washings lässt das Drybrushing dann noch etwas nachdunkeln. Ich arbeite hier ohne irgendwelche Schutzschichten aus Klarlack, wie sie wohl für Panelliner notwendig sind. Empfindliche Stellen, wie beispielsweise Metalliclacke, wasche ich mit verdünnten Farben von Vallejo, destilliertem Wasser und Flowimprover -  Spüli geht aber auch. Die ganzen in den letzten Jahren auf den Markt gekommenen Mittelchen wie z.B. Oilbrushers, Panelliner, Streakingbrushes (sic!), usw. kann man sich getrost sparen; mit den althergebrachten Farben und Techniken lassen sich i.d.R. genau dieselben Effekte erzielen! Tatsächlich innovativ finde ich allerdings die Weathering Pencils von AK, mit denen sich so einiges anstellen lässt…

Spüli geht aber auch. Die ganzen in den letzten Jahren auf den Markt gekommenen Mittelchen wie z.B. Oilbrushers, Panelliner, Streakingbrushes (sic!), usw. kann man sich getrost sparen; mit den althergebrachten Farben und Techniken lassen sich i.d.R. genau dieselben Effekte erzielen! Tatsächlich innovativ finde ich allerdings die Weathering Pencils von AK, mit denen sich so einiges anstellen lässt…

Die anderen Komponenten des Mörsers wie z.B. Oberlafette, Lademulde, etc. hatte ich ebenfalls (schon lange vorher) mit der o.g. Mixtur aus Tamiya Farben gebrusht.

Die Abdeckung des Mörserrohres bemalte ich mit Grünbraun 114 von Vallejo, was RAL 8000 ziemlich nahe kommt, die Fläche für die Anzeige des Erhöhungsanzeigers (T21) an der Oberlafette weiß. Hier kommt dann später ein Decal drauf.

Das Paar der Drehgestelle für die Leerfahrt, also für den frühen Karl, schattierte ich schwarz (Tamiya XF-1) vor, wie es bei der Reichsbahn für Untergestelle so vorgeschrieben war – und auf einigen Fotos meiner Meinung nach auch zu sehen ist. Dann hellte ich einige Flächen mit stark aufgehelltem XF-63 auf. Danach nebelte ich NATO Black (XF-69) über, zuletzt eine ganz dünne Mischung aus XF-1 und etwas XF-68 (NATO Brown).

Das Paar der Drehgestelle für die Leerfahrt, also für den frühen Karl, schattierte ich schwarz (Tamiya XF-1) vor, wie es bei der Reichsbahn für Untergestelle so vorgeschrieben war – und auf einigen Fotos meiner Meinung nach auch zu sehen ist. Dann hellte ich einige Flächen mit stark aufgehelltem XF-63 auf. Danach nebelte ich NATO Black (XF-69) über, zuletzt eine ganz dünne Mischung aus XF-1 und etwas XF-68 (NATO Brown).

Das andere Paar brushte ich lasierend mit Schwarzgrau (RAL 7021) von AK Interactive (RC057). Vorher aber schattierte ich mit Schwarz vor, Flächen hellte ich auf. Wagen der Wehrmacht gehörten zu den Privatbahnen und erhielten somit eine – im Gegensatz zu den Wagen der Reichsbahn - dunkelgraue Lackierung. Die an den Drehgestellen angegossenen Laufroste, usw. lackierte ich in Panzergrau, da sie meiner Meinung nach erst bei Rheinmetall angebracht wurden. Hier testete ich erstmals den Retarder von Tamiya, da mir die Tamiyafarben bei den vorangegangenen Lackiersessions irgendwie zu trocken und mit einem etwas groben Sprühbild auf’s Modell kamen. Lag möglicherweise an der hohen Lustfeuchtigkeit und knapp 28°C Raumtemperatur. Jedenfalls schaffte der Retarder Abhilfe, die Oberfläche trocknete allerdings leicht glänzend auf.

Das andere Paar brushte ich lasierend mit Schwarzgrau (RAL 7021) von AK Interactive (RC057). Vorher aber schattierte ich mit Schwarz vor, Flächen hellte ich auf. Wagen der Wehrmacht gehörten zu den Privatbahnen und erhielten somit eine – im Gegensatz zu den Wagen der Reichsbahn - dunkelgraue Lackierung. Die an den Drehgestellen angegossenen Laufroste, usw. lackierte ich in Panzergrau, da sie meiner Meinung nach erst bei Rheinmetall angebracht wurden. Hier testete ich erstmals den Retarder von Tamiya, da mir die Tamiyafarben bei den vorangegangenen Lackiersessions irgendwie zu trocken und mit einem etwas groben Sprühbild auf’s Modell kamen. Lag möglicherweise an der hohen Lustfeuchtigkeit und knapp 28°C Raumtemperatur. Jedenfalls schaffte der Retarder Abhilfe, die Oberfläche trocknete allerdings leicht glänzend auf.

Wie schon bei den Tragbrücken weiter oben angesprochen, wurden alle Aufbauten von Rheinmetall in Panzergrau (Tamiya XF-63 und etwas X-23) lackiert. Auch hier wurde durch Zugabe von Weiß (XF-2) aufgehellt. Bei den Drehbühnen der hydraulischen Hebevorrichtung gestaltete ich die Abdeckplanen (Teil C13) mit Vallejo 111 (RAL 7002), bzw. Vallejo 113 (RAL 7008); die Riemen mit Nr. 115, ebenfalls von Vallejo.

Die Räder der Radsätze brushte ich mit Gunze Metal Chrome Nr.211. Außen herum weisen die Räder ein Rostfinish auf, der Innenteil und die Achsen hingegen sind dunkelgrau gebrusht. Hierzu baute ich mir diverse Lackierschablonen. Wie sowas im Original aussieht zeigen etliche Bilder im Internet, bzw. sollte man sich ggf. mal Waggons im Original ansehen. Ich verblendete die Übergänge mit Pastellkreiden von Rembrandt, und nebelte dann stark verdünntes XF-52 darüber.

Die Räder der Radsätze brushte ich mit Gunze Metal Chrome Nr.211. Außen herum weisen die Räder ein Rostfinish auf, der Innenteil und die Achsen hingegen sind dunkelgrau gebrusht. Hierzu baute ich mir diverse Lackierschablonen. Wie sowas im Original aussieht zeigen etliche Bilder im Internet, bzw. sollte man sich ggf. mal Waggons im Original ansehen. Ich verblendete die Übergänge mit Pastellkreiden von Rembrandt, und nebelte dann stark verdünntes XF-52 darüber.

Auch die Federnpakete, Haltebleche, Hängeeisen sowie die Bremsen weisen ein Rostfinish, bzw. Bremsabrieb auf. Nach der Bemalung mit Vallejo Farben arbeitete ich einige Konturen mit einem Washing in schwarz nach. Wo nötig verblendete ich mit verdünnten Vallejos, bzw. arbeitete ich Pastellkreiden ein. Die Bremsen und die Bremsbeläge haben verschiedene braun-beige Farbtöne, wurden aber komplett mit Umbra Natur gewaschen. Später malte ich hier trocken, um Details hervorzuheben.